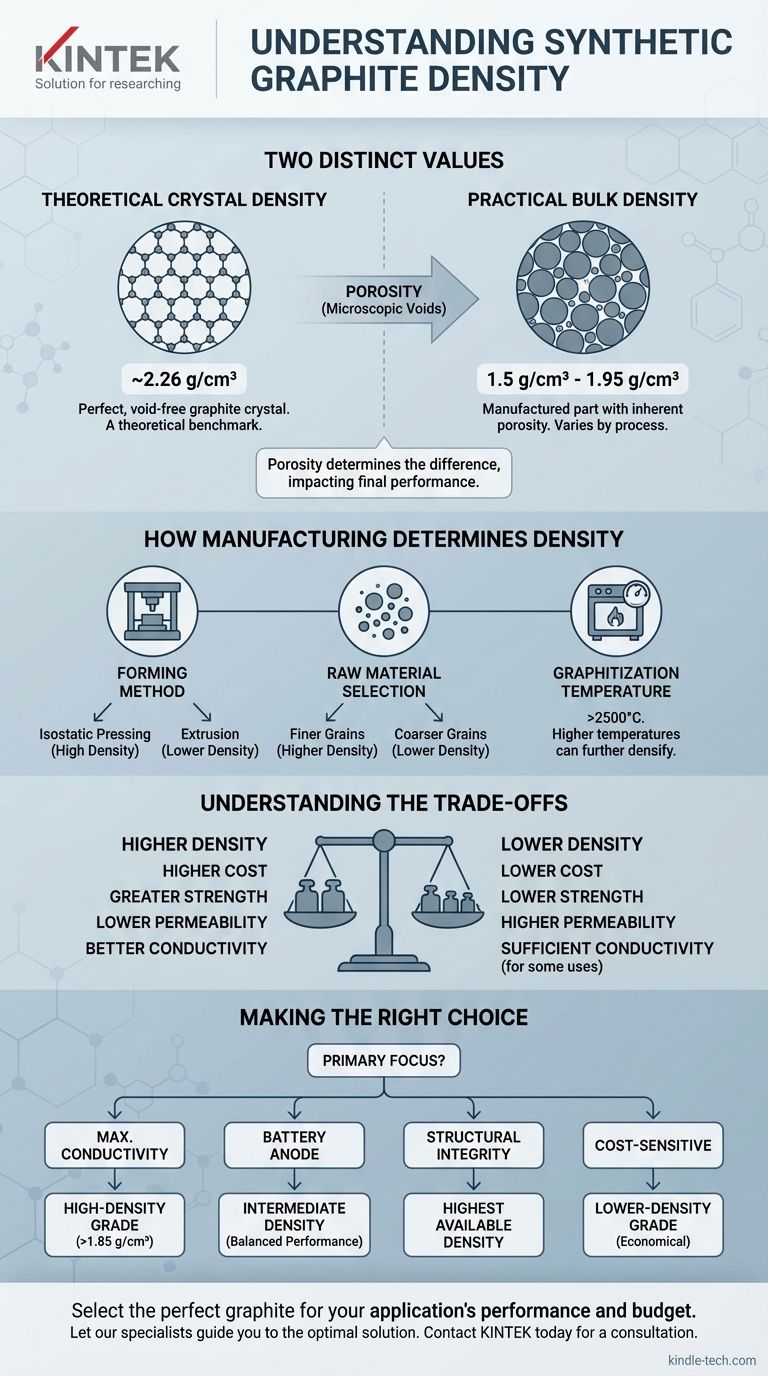

La densidad del grafito sintético se entiende mejor como dos valores distintos. La densidad teórica, o verdadera, de un cristal de grafito perfecto es aproximadamente 2.26 g/cm³. Sin embargo, la densidad aparente práctica de una pieza de grafito sintético fabricada es casi siempre menor, típicamente oscilando entre 1.5 g/cm³ y 1.95 g/cm³ debido a la porosidad inherente del proceso de producción.

La clave es distinguir entre la densidad ideal del cristal de grafito y la densidad aparente práctica de un producto terminado. Esta diferencia se debe casi por completo a los espacios microscópicos, o porosidad, creados durante la fabricación, lo que impacta directamente el rendimiento final del material.

Por qué la densidad no es un número único

La discrepancia entre la densidad teórica y práctica del grafito sintético no es una imperfección; es una característica fundamental del material que se controla para lograr propiedades específicas para diferentes aplicaciones.

El límite teórico: Densidad del cristal

Un cristal de grafito perfecto consiste en átomos de carbono dispuestos en una estructura de red hexagonal.

Basándose en el peso atómico del carbono y el espaciado de estos planos cristalinos, la densidad máxima absoluta se calcula en ~2.26 g/cm³. Este valor representa un material sólido y sin vacíos y sirve como un importante punto de referencia teórico.

La realidad práctica: Densidad aparente

El grafito sintético del mundo real se fabrica combinando un agregado de carbono (como coque de petróleo) con un aglutinante (como brea de alquitrán de hulla), prensándolo para darle forma y luego tratándolo térmicamente a temperaturas extremas.

Este proceso inevitablemente deja vacíos microscópicos, o poros, entre las partículas originales. Estos poros reducen la masa total por unidad de volumen, lo que resulta en una densidad aparente que es menor que el máximo teórico.

El papel crítico de la porosidad

La porosidad es la medida del espacio vacío dentro de un material, generalmente expresada como un porcentaje.

Tiene una relación inversa con la densidad aparente: a medida que aumenta la porosidad, disminuye la densidad aparente. Los ingenieros controlan intencionalmente la porosidad para influir en propiedades como la permeabilidad, la maquinabilidad y el rendimiento en aplicaciones de baterías.

Cómo la fabricación determina la densidad

La densidad final de un componente de grafito sintético no es un accidente. Es el resultado directo de decisiones precisas tomadas a lo largo de todo el proceso de fabricación.

Método de conformado

El método utilizado para dar forma al material antes del horneado es un factor principal.

El prensado isostático, que aplica una presión muy alta de manera uniforme desde todas las direcciones, produce un grafito muy denso y de grano fino con baja porosidad. La extrusión, por el contrario, generalmente da como resultado un material de menor densidad.

Selección de materias primas

El tamaño y el tipo de las partículas de carbono iniciales (el agregado) desempeñan un papel crucial.

El uso de agregados de grano más fino generalmente permite un mejor empaquetamiento, reduciendo el espacio entre las partículas y conduciendo a una mayor densidad final después del procesamiento.

Temperatura de grafitización

El paso final implica calentar el material a temperaturas superiores a 2500 °C para crear la estructura cristalina grafítica ordenada.

Temperaturas de grafitización más altas pueden ayudar a densificar aún más el material, acercando su densidad aparente final al límite teórico, aunque el efecto es secundario al método de conformado.

Comprendiendo las compensaciones

Seleccionar una densidad específica es un compromiso de ingeniería. Optimizar una propiedad a menudo significa aceptar una limitación en otra.

Densidad vs. Costo

Lograr una mayor densidad requiere un procesamiento más intensivo, como el prensado isostático y el uso de materias primas de primera calidad. En consecuencia, el grafito de mayor densidad es casi siempre más caro.

Densidad vs. Resistencia

La densidad aparente está directamente correlacionada con las propiedades mecánicas. Una pieza de grafito más densa tendrá mayor resistencia a la compresión y será más resistente al desgaste y la erosión.

Densidad vs. Permeabilidad

La porosidad dicta la facilidad con la que los gases o líquidos pueden pasar a través del grafito. Se requiere grafito de alta densidad y baja porosidad para aplicaciones que necesitan un sellado hermético, como en crisoles o reactores nucleares.

Tomando la decisión correcta para su aplicación

Su elección de la densidad del grafito sintético debe estar impulsada enteramente por los requisitos principales de su proyecto.

- Si su enfoque principal es la máxima conductividad eléctrica o térmica: Seleccione un grado de alta densidad (por ejemplo, >1.85 g/cm³), ya que esto asegura más vías para que los electrones y el calor viajen.

- Si su enfoque principal es el rendimiento del ánodo de la batería: Una densidad intermedia cuidadosamente controlada suele ser la mejor, equilibrando la alta capacidad de energía (material más denso) con la porosidad necesaria para el acceso al electrolito y la difusión de iones de litio.

- Si su enfoque principal es la integridad estructural o la resistencia al desgaste: Elija la densidad más alta disponible que se ajuste a su presupuesto, ya que esto se relaciona directamente con una mayor resistencia mecánica.

- Si su enfoque principal son las aplicaciones sensibles al costo como las piezas de horno: Un grado de grafito extruido de menor densidad suele ser la opción más económica y perfectamente suficiente.

Al comprender el vínculo entre la densidad, la fabricación y el rendimiento, puede seleccionar con confianza el grado preciso de grafito para cumplir con sus objetivos técnicos y financieros.

Tabla resumen:

| Tipo de Densidad | Valor Típico (g/cm³) | Características Clave |

|---|---|---|

| Densidad Teórica (Cristal) | ~2.26 | Densidad de un cristal de grafito perfecto; un máximo teórico. |

| Densidad Aparente (Práctica) | 1.5 - 1.95 | Densidad de una pieza fabricada; varía según la porosidad y el proceso de fabricación. |

Seleccione el grafito perfecto para el rendimiento y el presupuesto de su aplicación.

Comprender el equilibrio crítico entre densidad, porosidad, resistencia y costo es esencial para elegir el grafito sintético adecuado. Ya sea que necesite material de alta densidad para una conductividad y resistencia superiores en crisoles o reactores, o un grado rentable para componentes de hornos, la experiencia de KINTEK garantiza que obtenga un material adaptado a los requisitos específicos de su laboratorio.

Deje que nuestros especialistas le guíen hacia la solución óptima. Contacte a KINTEK hoy para una consulta sobre equipos y consumibles de laboratorio de alto rendimiento.

Guía Visual

Productos relacionados

- Placa de grafito de carbono fabricada por el método de prensado isostático

- Horno Continuo de Grafización al Vacío de Grafito

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de grafización de vacío de grafito vertical grande

La gente también pregunta

- ¿Cuándo se inventó la pulverización catódica con magnetrón? El avance de la década de 1970 que revolucionó el recubrimiento de películas delgadas

- ¿Cuál es la diferencia entre fundición y sinterización? Elija el proceso de fabricación adecuado para su pieza

- ¿Cuál es la función del control de temperatura durante la etapa de secado del proceso de gasificación de biomasa? Optimizar el rendimiento

- ¿Cuál es el propósito de usar un horno de secado por aire forzado de sobremesa a 120 °C? Optimice su preparación de núcleo-cáscara de aluminio

- ¿Cuál es el origen de la sinterización? Descubra la evolución prehistórica de la fusión térmica y la cerámica antigua

- ¿Qué es la sinterización natural? Descubra el proceso geológico que forma los depósitos de mineral

- ¿Cuál es el propósito de un baño de agua helada en la pirólisis por microondas? Mejorar el rendimiento del bioaceite y la integridad de la muestra

- ¿Qué es la deposición de película delgada mediante el método de pulverización catódica? Una guía para el recubrimiento de películas de alta pureza