El desarrollo de la tecnología de películas delgadas es un viaje de siglos, desde experimentos químicos rudimentarios hasta la ingeniería a nivel atómico que sustenta casi toda la electrónica moderna. Su historia sigue una búsqueda continua de mayor pureza, precisión y control, comenzando con la creación de películas metálicas a mediados del siglo XVII, progresando a la deposición por pulverización catódica en la década de 1850, y culminando en las técnicas avanzadas actuales que crean capas de apenas nanómetros de espesor.

La historia de la película delgada no se trata solo de hacer las cosas más delgadas. Se trata de obtener un control preciso sobre las propiedades de los materiales a escala atómica, una capacidad que ha permitido directamente las revoluciones de los semiconductores, el almacenamiento de datos y la nanotecnología.

Desde los primeros experimentos hasta la ciencia fundamental

Los orígenes de la tecnología de películas delgadas no fueron impulsados por la electrónica, sino por la química y la óptica. Los primeros investigadores simplemente exploraban cómo recubrir un material con una capa muy delgada de otro.

Los siglos XVII-XIX: Las primeras deposiciones

La primera creación documentada de películas metálicas ocurrió a mediados del siglo XVII utilizando un proceso que se conocería como deposición química de vapor (CVD).

Los experimentos con la deposición de óxidos siguieron alrededor de 1760. El siglo XIX trajo otro avance clave con los primeros pasos en la deposición por pulverización catódica en la década de 1850, un proceso físico que utiliza iones para desalojar átomos de un material objetivo sobre un sustrato.

Principios del siglo XX: Aplicaciones ópticas prácticas

El primer uso significativo de películas delgadas para un propósito óptico práctico se produjo en 1912, cuando los científicos produjeron espejos vaporizando metales como la plata y el aluminio en alto vacío.

Para la década de 1930, este proceso se refinó para la fabricación, utilizándose películas delgadas en etapa temprana para crear espejos de alta reflectividad a mayor escala.

El amanecer de la electrónica moderna

La segunda mitad del siglo XX transformó la película delgada de un proceso óptico y químico de nicho en una piedra angular de la industria electrónica. Este cambio fue impulsado por la demanda de componentes más pequeños y potentes.

La revolución de la década de 1960: Pureza y precisión

La década de 1960 fue una década fundamental. El desarrollo de la tecnología de ultra alto vacío y la microscopía electrónica in situ permitieron la creación de películas mucho más puras y uniformes.

Este período también vio la invención de la epitaxia de haces moleculares (MBE), un método de deposición altamente preciso desarrollado específicamente para fabricar las estructuras complejas y en capas requeridas para los semiconductores.

La década de 1970: Control a escala atómica

En 1970, la invención del cañón de pulverización catódica moderno permitió la deposición de películas con uniformidad a escala atómica. Este dispositivo utiliza colisiones de iones y electrones para depositar material con un control sin precedentes, una técnica que sigue siendo fundamental para la industria actual.

Comprendiendo el proceso central

Independientemente de la técnica específica, el crecimiento de una película delgada sigue una secuencia fundamental de tres pasos, que generalmente ocurre dentro de una cámara de vacío.

Las tres etapas del crecimiento de la película

Primero, el proceso comienza preparando el sustrato (el material base) y el material objetivo que formará la película.

Segundo, el material objetivo se transporta al sustrato. Esta es la etapa donde difieren técnicas como la CVD (utilizando reacciones químicas) o la PVD (utilizando medios físicos como la pulverización catódica).

Finalmente, el material transportado nuclea y crece en la superficie del sustrato, formando la capa de película delgada deseada capa por capa.

Comprendiendo las compensaciones: ¿Por qué tantos métodos?

El desarrollo histórico de numerosos métodos de deposición no fue accidental. Fue impulsado por la necesidad de crear películas con propiedades específicas y altamente ajustadas para diferentes aplicaciones. La elección del método implica compensaciones críticas.

El objetivo: Adaptar las propiedades de la película

Las características finales de una película delgada están dictadas por su uso final. Sus requisitos pueden ser ópticos (como la reflectividad de un espejo), electrónicos (como la conductividad de un semiconductor), mecánicos (como la dureza de una herramienta de corte) o químicos.

A menudo, una sola película debe cumplir requisitos exigentes en múltiples categorías simultáneamente, lo que requiere un proceso de deposición altamente controlado.

El desafío: Control vs. costo y escala

Las técnicas más avanzadas, como la epitaxia de haces moleculares, ofrecen una increíble precisión a nivel atómico, pero a menudo son más lentas y costosas.

Los métodos más antiguos y simples pueden ser más rápidos y económicos para crear recubrimientos básicos, pero carecen de la pureza y uniformidad requeridas para la electrónica de alto rendimiento. La evolución de la tecnología de películas delgadas es un esfuerzo continuo para equilibrar la precisión, las propiedades del material y el costo de fabricación.

El impacto de la tecnología de películas delgadas hoy

Las películas delgadas son un componente invisible pero esencial del mundo moderno, lo que permite avances tecnológicos en numerosos campos.

Impulsando dispositivos digitales

La deposición de películas delgadas es la base de la industria de semiconductores, utilizada para construir microprocesadores. También es fundamental para crear medios de grabación magnéticos para discos duros, circuitos integrados y LED de bajo consumo energético.

Mejora de materiales físicos

Más allá de la electrónica, las películas delgadas proporcionan funciones críticas como recubrimientos duros y duraderos en herramientas de corte para aumentar su vida útil. También se utilizan para crear recubrimientos ópticos avanzados para lentes, filtros y vidrio de alto rendimiento.

Innovaciones en la atención médica

Los principios de la película delgada incluso se están aplicando en medicina, con el desarrollo de sistemas de administración de fármacos de película delgada que permiten la liberación controlada de medicamentos.

Comprendiendo la evolución

Comprender el desarrollo de la tecnología de películas delgadas proporciona un marco claro para su aplicación. Su conclusión depende de su objetivo.

- Si su enfoque principal es el contexto histórico: La evolución fue una progresión clara desde la creación de recubrimientos simples a macroescala hasta el logro de una ingeniería precisa a nivel atómico.

- Si su enfoque principal es la fabricación: La elección del método de deposición (por ejemplo, CVD frente a PVD/pulverización catódica) es una compensación crítica entre las propiedades de la película requeridas, la precisión y el costo de producción.

- Si su enfoque principal es la innovación futura: La próxima frontera radica en el uso de estas técnicas para crear y manipular materiales a nanoescala, desbloqueando propiedades electrónicas, ópticas y físicas completamente nuevas.

En última instancia, la tecnología de películas delgadas es la arquitectura invisible que permite el rendimiento, la miniaturización y la funcionalidad de nuestras herramientas más avanzadas.

Tabla resumen:

| Era | Desarrollo clave | Aplicación principal |

|---|---|---|

| Siglos XVII-XIX | Primeras películas metálicas (CVD), pulverización catódica | Química, Óptica |

| Principios del siglo XX | Vaporización de metales al vacío | Espejos, recubrimientos ópticos |

| Década de 1960 | Ultra alto vacío, invención de MBE | Fabricación de semiconductores |

| Década de 1970 | Cañón de pulverización catódica moderno | Películas uniformes a escala atómica |

| Hoy | Ingeniería a nanoescala | Semiconductores, almacenamiento de datos, nanotecnología |

¿Listo para aprovechar la tecnología de películas delgadas de vanguardia en su laboratorio?

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para una deposición precisa de películas delgadas, desde sistemas de pulverización catódica de grado de investigación hasta reactores CVD. Ya sea que esté desarrollando semiconductores de próxima generación, recubrimientos ópticos o nanomateriales, nuestras soluciones ofrecen la pureza, el control y la confiabilidad requeridos para un trabajo innovador.

Contacte hoy mismo a nuestros expertos en películas delgadas para analizar cómo podemos respaldar su aplicación específica y ayudarlo a lograr resultados superiores.

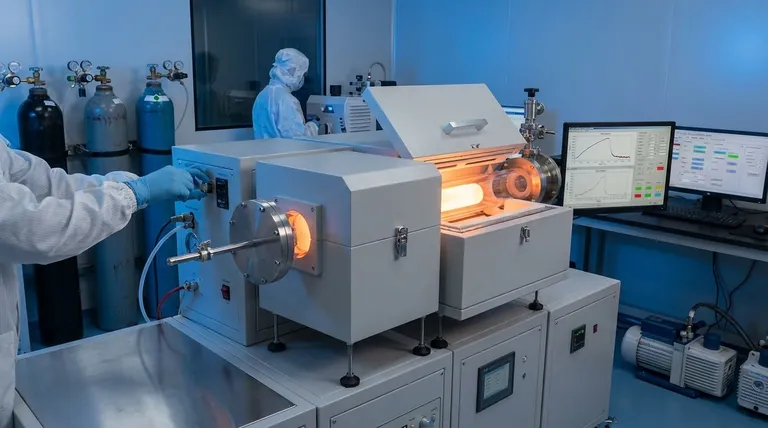

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

La gente también pregunta

- ¿Cuál es el propósito de usar un horno de secado infrarrojo? Optimizar la calidad del polvo compuesto de grafito recubierto de cobre

- ¿Cuál es la resistencia a la temperatura del grafito? Desbloqueando su potencial de alta temperatura en su laboratorio

- ¿Qué catalizador se utiliza en el proceso de pirólisis? Elegir el catalizador adecuado para su materia prima

- ¿Qué materiales se sinterizan? De metales a cerámicas, desbloqueando propiedades avanzadas de los materiales

- ¿Qué papel juega el equipo de secado o curado en la síntesis de NSHPC? Asegurando la Precisión Estructural en Carbonos Porosos

- ¿Qué es un horno de secado? Elija el método de calentamiento adecuado para su material

- ¿Por qué es importante la temperatura de fusión de un metal? La clave para la fabricación y el rendimiento

- ¿Qué es el mantenimiento preventivo de equipos? Pase del caos reactivo al control proactivo