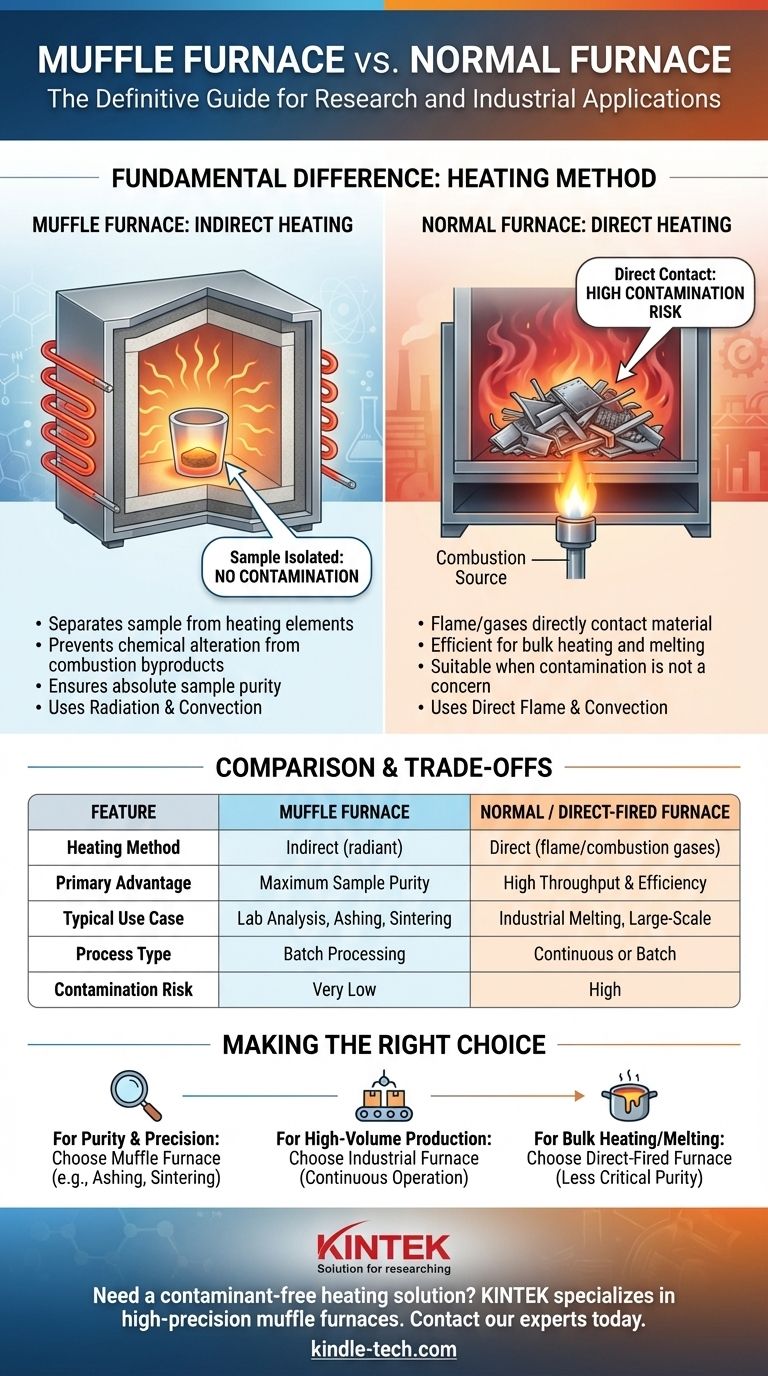

La diferencia fundamental entre un horno de mufla y otros hornos radica en su método de calentamiento. Un horno de mufla utiliza calentamiento indirecto, aislando el material tratado de la fuente de calor y de cualquier subproducto de la combustión, mientras que muchos otros hornos calientan el material directamente. Este diseño está específicamente diseñado para prevenir la contaminación.

Aunque muchos hornos pueden alcanzar altas temperaturas, la decisión de usar un horno de mufla se debe a una necesidad principal: asegurar la pureza absoluta de la muestra protegiéndola de cualquier influencia externa durante el proceso de calentamiento.

El Principio Definitorio: Calentamiento Indirecto

El concepto central de un horno de mufla es crear un ambiente inerte y altamente controlado. Esto se logra separando la muestra del propio mecanismo de calentamiento.

¿Qué es una "Mufla"?

Una "mufla" es una cámara aislada y cerrada que contiene el objeto a calentar. En los hornos eléctricos modernos, las bobinas o elementos calefactores se colocan fuera de esta cámara.

Las paredes de la cámara se calientan y luego irradian esa energía hacia el interior, calentando la muestra de manera uniforme sin ningún contacto directo con los elementos calefactores. Este gabinete aislado actúa eficazmente como una mufla.

Prevención de la Contaminación

El propósito principal de este diseño es prevenir la contaminación. En los hornos de combustible, los subproductos de la combustión, como gases y hollín, pueden alterar la composición química de una muestra.

Incluso en hornos eléctricos, el contacto directo con un elemento calefactor podría contaminar un material sensible. La mufla actúa como una barrera física, asegurando que la muestra solo esté expuesta al calor.

Cómo se Transfiere el Calor

Un horno de mufla funciona según los principios de radiación y convección.

Los elementos calefactores eléctricos calientan el material refractario de las paredes internas de la cámara. Estas paredes supercalentadas irradian energía térmica de manera uniforme sobre la muestra en el interior.

Horno de Mufla vs. Otros Tipos de Hornos

Comprender el horno de mufla es más claro al compararlo con hornos diseñados para diferentes objetivos, como la escala o la aplicación directa de calor.

Comparación con Hornos de Calentamiento Directo

En un horno de calentamiento directo o de reverbero, la llama y los gases calientes de la combustión entran en contacto directo con el material.

Esta es una forma eficiente de transferir calor para procesos como la fusión de grandes cantidades de metal, donde la posible contaminación de la fuente de combustible no es una preocupación principal.

Escala de Operación: Laboratorio vs. Industrial

Los hornos de mufla suelen estar diseñados para el procesamiento por lotes a menor escala, lo que los hace ideales para trabajos de laboratorio, pruebas de materiales o producción especializada a pequeña escala.

Los hornos industriales a menudo se construyen para operación continua, procesando un flujo constante de material a una escala masiva. Son sistemas complejos con precalentadores integrados, sistemas de escape y dispositivos de combustión.

Precisión y Control

Los hornos de mufla de laboratorio están diseñados para un control de temperatura excepcionalmente preciso. Utilizan sofisticados controladores PID y termopares para mantener una temperatura estable y uniforme, lo cual es crítico para el análisis científico y los delicados procesos de tratamiento térmico.

Comprendiendo las Ventajas y Desventajas

Elegir un horno de mufla implica sopesar sus ventajas únicas frente a sus limitaciones operativas.

Ventaja: Pureza y Precisión

La mayor ventaja es el ambiente de calentamiento libre de contaminantes que proporciona. Esto es innegociable para aplicaciones como la incineración de muestras biológicas, el análisis elemental o la sinterización de cerámicas avanzadas donde la pureza es primordial.

Ventaja: Eficiencia Energética

Para su tamaño, los hornos de mufla son altamente eficientes energéticamente. Su diseño autocontenido y fuertemente aislado minimiza la pérdida de calor, permitiendo ciclos rápidos de calentamiento y enfriamiento en un gabinete compacto.

Limitación: Procesamiento por Lotes

El diseño de un horno de mufla lo convierte inherentemente en una herramienta de procesamiento por lotes. No es adecuado para ninguna aplicación que requiera un flujo continuo de material a través de la cámara de calentamiento.

Limitación: Rendimiento

Aunque un horno de mufla puede calentarse rápidamente, su capacidad es limitada. Esto lo hace poco práctico para la fabricación de alto volumen donde el objetivo es procesar la mayor cantidad de material posible en el menor tiempo.

Tomando la Decisión Correcta para su Aplicación

La selección del horno correcto es una función directa de los requisitos de su proceso.

- Si su enfoque principal es la pureza de la muestra y evitar la contaminación: Un horno de mufla es la elección correcta para procesos como la incineración, la sinterización o el análisis de materiales delicados.

- Si su enfoque principal es la producción continua de alto volumen: Un horno industrial a gran escala diseñado para operación continua es la única solución viable.

- Si su enfoque principal es simplemente la fusión o el calentamiento a granel sin preocuparse por la contaminación: Un horno de calentamiento directo menos complejo y más rentable puede ser una mejor opción.

En última instancia, su elección depende de si su proceso prioriza la integridad del producto final o la escala de su producción.

Tabla Resumen:

| Característica | Horno de Mufla | Horno Normal / de Calentamiento Directo |

|---|---|---|

| Método de Calentamiento | Indirecto (radiante) | Directo (llama/gases de combustión) |

| Ventaja Principal | Máxima pureza de la muestra, sin contaminación | Alto rendimiento, eficiente para calentamiento a granel |

| Caso de Uso Típico | Análisis de laboratorio, incineración, sinterización, I+D a pequeña escala | Fusión industrial, producción a gran escala |

| Tipo de Proceso | Procesamiento por lotes | Continuo o por lotes |

| Riesgo de Contaminación | Muy bajo | Alto (por combustible/subproductos) |

¿Necesita una solución de calentamiento libre de contaminantes para su laboratorio? KINTEK se especializa en hornos de mufla de alta precisión diseñados para aplicaciones donde la integridad de la muestra es crítica, como la incineración, la sinterización y las pruebas de materiales. Nuestros diseños compactos y energéticamente eficientes garantizan un control preciso de la temperatura y un calentamiento uniforme para obtener resultados fiables. Contacte a nuestros expertos hoy para encontrar el horno perfecto para las necesidades únicas de su laboratorio.

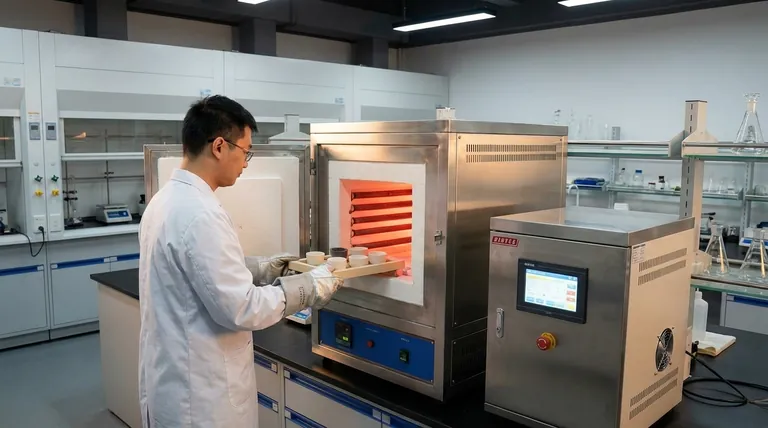

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué significa 'sinterizado'? Desbloquee el poder de la fabricación de estado sólido

- ¿Cuál es la diferencia entre un horno de mufla y un horno de aire caliente? Una guía para elegir la herramienta térmica adecuada

- ¿Por qué se utiliza la cerámica en la fabricación de hornos? Logre una resistencia al calor y una eficiencia superiores

- ¿Cómo mejora un horno de tratamiento térmico de precisión las propiedades del material para la aleación 718? Lograr resistencia de grado aeroespacial

- ¿Por qué se utiliza un horno mufla industrial para la calcinación a alta temperatura de catalizadores de PtCu soportados?

- ¿Qué papel juega un horno mufla de laboratorio en la descomposición de películas delgadas de óxido de rutenio? Mejora la cristalinidad de la película

- ¿Cuáles son las funciones principales de un horno de laboratorio en los nanocompuestos de sol-gel? Asegure la integridad estructural y la precisión

- ¿Por qué es importante determinar la ceniza en los alimentos procesados? Garantizar la calidad, la nutrición y el cumplimiento normativo