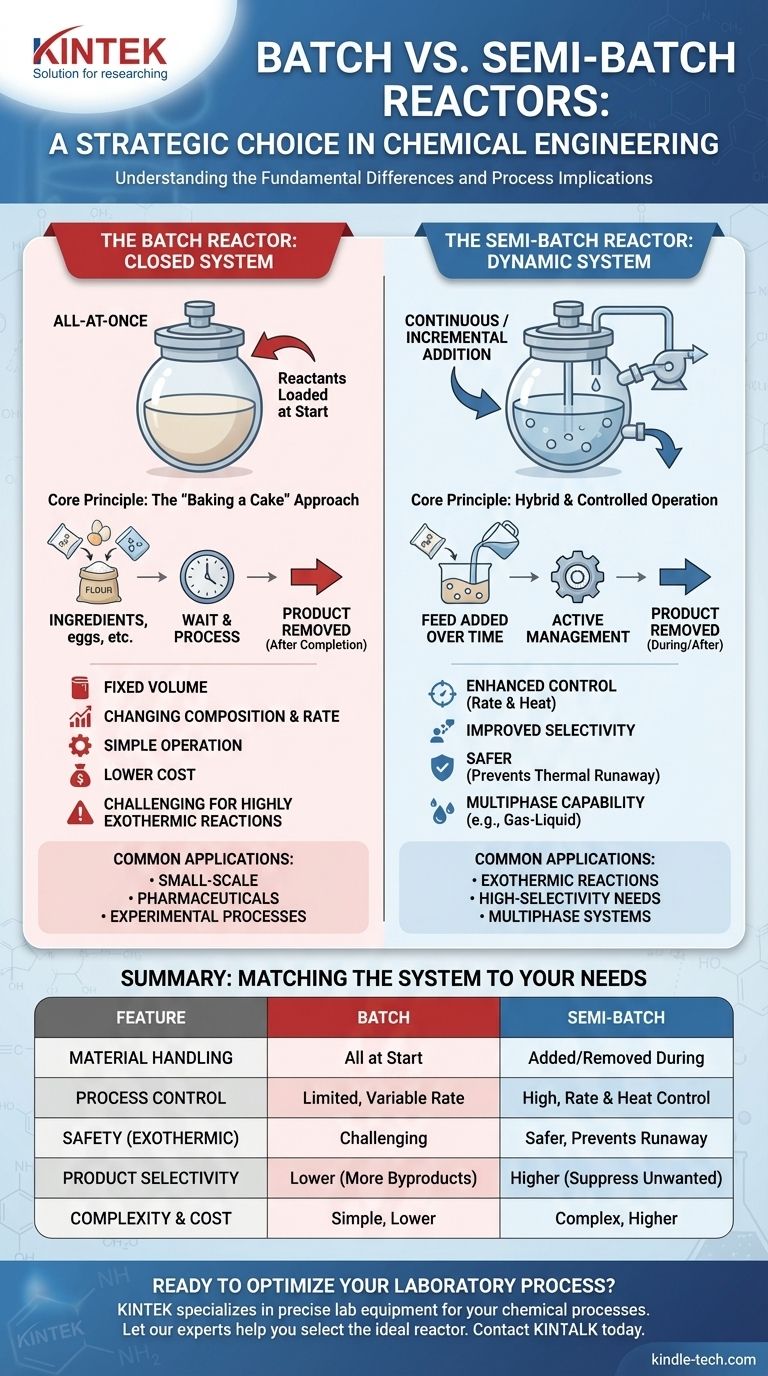

En ingeniería química, la diferencia fundamental entre los reactores por lotes y los reactores semicontinuos radica en cómo se manejan los materiales durante la reacción. Un reactor por lotes es un sistema cerrado donde todos los reactivos se cargan al principio y los productos solo se extraen una vez que la reacción se ha completado. En contraste, un reactor semicontinuo permite que uno o más reactivos se añadan, o que los productos se retiren, mientras la reacción está en curso, creando un entorno operativo más dinámico.

La elección entre por lotes y semicontinuo no es meramente una preferencia de diseño; es una decisión estratégica arraigada en la necesidad de control del proceso. Los reactores por lotes ofrecen simplicidad operativa, mientras que los reactores semicontinuos proporcionan un control crítico sobre la velocidad de reacción, la generación de calor y la selectividad del producto.

El Reactor por Lotes: Un Enfoque de Sistema Cerrado

Un reactor por lotes funciona de manera muy parecida a hornear un pastel: se colocan todos los ingredientes en el bol al principio, se mezclan y luego se espera a que el proceso finalice antes de sacar el producto terminado.

Principio Operativo Central

En un reactor por lotes, el recipiente se carga con todos los reactivos y catalizadores necesarios. Luego, el sistema se sella y se establecen condiciones como la temperatura y la presión. La reacción procede con el tiempo hasta alcanzar la conversión deseada.

Características Clave

El volumen dentro de un reactor por lotes es fijo. A medida que avanza la reacción, la concentración de reactivos disminuye mientras que la concentración de productos aumenta. Este cambio dinámico en la composición significa que la velocidad de reacción en sí misma cambia a lo largo del lote.

Aplicaciones Comunes

Los reactores por lotes son ideales para la producción a pequeña escala, la fabricación de productos de alto valor como productos farmacéuticos y la realización de procesos experimentales o nuevos en un laboratorio. Son más adecuados cuando las reacciones no son peligrosamente rápidas o exotérmicas.

El Reactor Semicontinuo: Un Sistema Dinámico y Controlado

Un reactor semicontinuo introduce un nivel de gestión activa durante la reacción misma. Es un sistema híbrido que combina elementos tanto de la operación por lotes como continua.

Principio Operativo Central

En la configuración semicontinua más común, el reactor comienza con algunos reactivos, y uno o más reactivos adicionales se alimentan de forma continua o en incrementos medidos a lo largo del tiempo. En otros casos, un producto volátil puede retirarse continuamente para desplazar el equilibrio de la reacción.

Ventajas Clave del Control Dinámico

La capacidad de añadir un reactivo con el tiempo proporciona varias ventajas críticas.

Control de Temperatura para Reacciones Exotérmicas

Para las reacciones que liberan una gran cantidad de calor (exotérmicas), añadir lentamente un reactivo limitante evita un pico de temperatura rápido y peligroso. Esta es una característica de seguridad crucial para evitar la fuga térmica.

Control de Concentración y Selectividad

Al mantener baja la concentración de un reactivo, a menudo se puede suprimir la formación de subproductos no deseados. Esto mejora la selectividad de la reacción, lo que conduce a un producto final más puro y a un mayor rendimiento.

Manejo de Sistemas Multifásicos

La operación semicontinua es esencial para las reacciones que involucran diferentes fases, como se señala en los casos de uso de sustratos multifásicos. Un ejemplo común es burbujear un gas (como hidrógeno para hidrogenación) a través de una suspensión líquida, donde el gas es el "reactivo" alimentado continuamente.

Comprender las Compensaciones: Control frente a Simplicidad

Elegir entre estos dos tipos de reactores implica una clara compensación entre la simplicidad de un sistema cerrado y la precisión de uno dinámico.

Reactor por Lotes: Ventajas y Desventajas

La principal ventaja de un reactor por lotes es su simplicidad en el diseño y la operación, lo que generalmente se traduce en menores costos de capital. Su versatilidad permite la producción de muchos productos diferentes en el mismo recipiente.

Sin embargo, su principal inconveniente es la falta de control en el proceso. La alta concentración inicial de reactivos puede provocar reacciones secundarias no deseadas, y gestionar el calor de reacciones altamente exotérmicas es difícil y puede ser inseguro.

Reactor Semicontinuo: Ventajas y Desventajas

La fortaleza clave de un reactor semicontinuo es el control superior sobre el entorno de reacción. Esto mejora la seguridad, aumenta la selectividad del producto y permite operaciones que son imposibles en un sistema por lotes.

La desventaja es la mayor complejidad. Los sistemas semicontinuos requieren equipos adicionales como bombas, controladores de flujo y lógica de control, lo que los hace más caros y complejos de operar y escalar.

Tomar la Decisión Correcta para su Proceso

Su decisión debe guiarse por los requisitos químicos y de seguridad específicos de su reacción.

- Si su enfoque principal es la producción simple a pequeña escala: Un reactor por lotes es a menudo la opción más sencilla y rentable, especialmente si la generación de calor es manejable.

- Si su enfoque principal es la seguridad con una reacción altamente exotérmica: Un reactor semicontinuo es esencial para prevenir la fuga térmica controlando la velocidad de alimentación de un reactivo limitante.

- Si su enfoque principal es maximizar el rendimiento o la selectividad del producto: Un reactor semicontinuo proporciona el control de concentración necesario para favorecer la vía de reacción deseada y minimizar los subproductos.

- Si su enfoque principal es una reacción multifásica (p. ej., gas-líquido): Una configuración semicontinua es el enfoque estándar para introducir continuamente una fase en otra.

En última instancia, seleccionar el reactor correcto consiste en hacer coincidir las capacidades operativas del sistema con las demandas fundamentales de su reacción química.

Tabla Resumen:

| Característica | Reactor por Lotes | Reactor Semicontinuo |

|---|---|---|

| Manejo de Materiales | Todos los reactivos se cargan al inicio | Reactivos se añaden/retiran durante la reacción |

| Control del Proceso | Limitado, la velocidad de reacción cambia con el tiempo | Alto, control sobre la velocidad de reacción y el calor |

| Seguridad | Desafiante para reacciones altamente exotérmicas | Más seguro, previene la fuga térmica |

| Selectividad del Producto | Puede generar más subproductos | Mayor, suprime reacciones no deseadas |

| Complejidad y Costo | Diseño simple, menor costo | Más complejo, mayor costo |

| Ideal Para | Producción a pequeña escala, productos de alto valor (p. ej., farmacéuticos) | Necesidades de alta selectividad, reacciones exotérmicas o multifásicas |

¿Listo para optimizar su proceso de laboratorio con el reactor adecuado?

La elección entre sistemas por lotes y semicontinuos es fundamental para la seguridad, el rendimiento y la eficiencia. KINTEK se especializa en proporcionar el equipo de laboratorio preciso que necesita para tener éxito. Nuestros reactores están diseñados para cumplir con los exigentes requisitos de los procesos químicos modernos, garantizando control y fiabilidad.

Permita que nuestros expertos le ayuden a seleccionar el reactor ideal para su aplicación. Contacte a KINTALK hoy mismo para discutir sus necesidades específicas y descubrir cómo nuestras soluciones pueden mejorar el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Por qué se utilizan aleaciones a base de níquel para los reactores SCWG? Materiales de alto rendimiento para estrés térmico e hidráulico extremo

- ¿Por qué utilizar un reactor hidrotermal de alta presión para la hidroxiapatita? Domine la síntesis mesoporosa

- ¿Cuál es el papel de un reactor de alta presión en la síntesis solvotérmica de Cd/CdIn2S4@Chitosan? Impulsores Clave del Rendimiento

- ¿Cómo facilita un reactor de explosión de vapor a alta presión la modificación de la biomasa? Superar la recalcitrancia de manera eficiente

- ¿Cómo afecta la velocidad de agitación en un reactor de alta presión a la cicloadición? Optimice la transferencia de masa para obtener resultados válidos

- ¿Cuál es la función de un reactor de laboratorio en la policondensación? Asegure la precisión en la síntesis de resinas modificadas con cardanol

- ¿Cuál es el propósito de usar un reactor hidrotermal de alta temperatura? Mejora la síntesis de cátodos de yodo en carbón activado

- ¿Por qué los reactores de alta presión construidos con Hastelloy se utilizan para el pretratamiento de fluidos? Garantice la pureza en las simulaciones