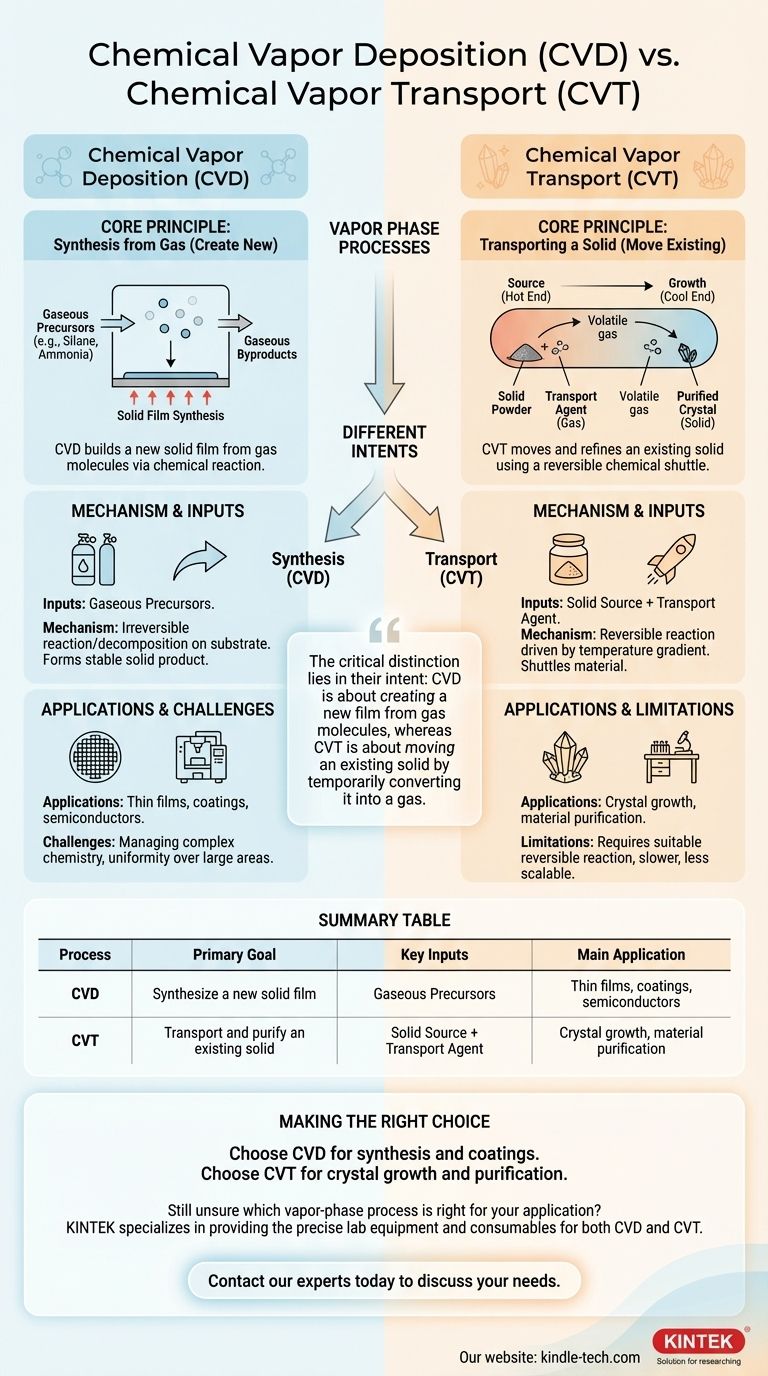

La diferencia fundamental es su propósito principal. La Deposición Química de Vapor (CVD) es un proceso que sintetiza un material sólido nuevo directamente a partir de precursores gaseosos sobre un sustrato. En contraste, el Transporte Químico de Vapor (CVT) es un proceso utilizado para transportar y purificar un material sólido existente de un lugar a otro utilizando una reacción química reversible.

Aunque ambos procesos operan en la fase de vapor, la distinción crítica radica en su intención: la CVD se trata de crear una nueva película a partir de moléculas de gas, mientras que la CVT se trata de mover un sólido existente convirtiéndolo temporalmente en un gas.

Desglosando la Deposición Química de Vapor (CVD)

La CVD es una técnica versátil y ampliamente utilizada para producir películas delgadas y recubrimientos de alta calidad. Su fundamento es la síntesis de un nuevo material directamente sobre una superficie.

El Principio Fundamental: Síntesis a partir de Gas

El objetivo de la CVD es construir una película sólida desde cero. Esto se logra introduciendo uno o más gases reactivos, conocidos como precursores, en una cámara de reacción que contiene el objeto a recubrir (el sustrato).

El Mecanismo de Deposición

El proceso implica una serie de pasos cuidadosamente controlados. Los precursores gaseosos son transportados a la superficie del sustrato, donde el calor (o el plasma) proporciona la energía para que ocurra una reacción química o descomposición.

Esta reacción forma un producto sólido estable que se deposita y crece en la superficie, creando la película deseada. Los subproductos gaseosos de la reacción son luego transportados y expulsados de la cámara.

Entradas Clave: Precursores Gaseosos

En la CVD, los materiales de partida son los propios gases. Por ejemplo, para depositar una película de nitruro de silicio, se podrían usar precursores gaseosos como el silano (SiH₄) y el amoníaco (NH₃). Estos gases reaccionan para formar Si₃N₄ sólido en el sustrato.

Desglosando el Transporte Químico de Vapor (CVT)

La CVT es una técnica más especializada, a menudo utilizada en investigación y para producir monocristales de alta pureza. Su propósito no es crear un nuevo material, sino mover y refinar uno existente.

El Principio Fundamental: Transporte de un Sólido

Imagine que tiene un polvo sólido de un material y desea hacer crecer un cristal grande y perfecto de ese mismo material. La CVT es el proceso para lograr esto. Utiliza un "transbordador" químico para recoger el material en un extremo y depositarlo en el otro.

El Mecanismo de Reacción Reversible

La CVT se basa completamente en una reacción química reversible. El proceso ocurre en un tubo sellado con un gradiente de temperatura (un extremo está más caliente que el otro).

- Reacción Directa (Fuente): En el extremo de la "fuente", el material sólido que desea transportar reacciona con un agente de transporte gaseoso. Esta reacción convierte el sólido en una nueva molécula de gas volátil.

- Reacción Inversa (Crecimiento): Esta nueva molécula de gas se difunde al otro extremo del tubo (el extremo de "crecimiento"), que está a una temperatura diferente. El cambio de temperatura hace que la reacción se invierta, redepositando el material sólido original, a menudo en una forma cristalina mucho más pura. El gas del agente de transporte se libera y queda libre para transportar más material.

Entradas Clave: Fuente Sólida + Agente de Transporte

Los materiales de partida para la CVT son el polvo sólido de la sustancia que desea transportar y un agente de transporte gaseoso separado. El único trabajo del agente de transporte es actuar como un taxi químico temporal para el material sólido.

Comprendiendo las Ventajas y Aplicaciones

La diferencia fundamental en el mecanismo dicta dónde se utilizan estos procesos y qué desafíos presentan.

Aplicaciones y Desafíos de la CVD

La CVD es un caballo de batalla industrial para crear recubrimientos protectores, capas de semiconductores y películas ópticas. Su principal desafío radica en gestionar la compleja química de los precursores y asegurar una temperatura y un flujo de gas uniformes para lograr una película consistente en una gran área.

Aplicaciones y Limitaciones de la CVT

La CVT es principalmente una técnica de laboratorio para el crecimiento de cristales y la purificación de materiales. Su principal limitación es la necesidad de una reacción química reversible adecuada y un agente de transporte compatible para el material específico, lo que no siempre está disponible. El proceso es generalmente más lento y menos escalable que la CVD.

Tomando la Decisión Correcta para Su Objetivo

Su objetivo determina qué proceso es el apropiado.

- Si su enfoque principal es aplicar un nuevo recubrimiento o película delgada sobre un sustrato (por ejemplo, depositar nitruro de titanio en una broca): La CVD es la opción correcta porque su propósito es sintetizar una nueva capa de material a partir de precursores gaseosos.

- Si su enfoque principal es purificar un sólido existente o hacer crecer un monocristal grande y de alta calidad de un compuesto específico (por ejemplo, hacer crecer un cristal de MoS₂ a partir de polvo): La CVT es el método apropiado porque está diseñado para transportar y recristalizar un material existente.

En última instancia, comprender esta diferencia fundamental entre síntesis y transporte es clave para dominar el procesamiento de materiales en fase de vapor.

Tabla Resumen:

| Proceso | Objetivo Principal | Entradas Clave | Aplicación Principal |

|---|---|---|---|

| Deposición Química de Vapor (CVD) | Sintetizar una nueva película sólida | Precursores Gaseosos | Películas delgadas, recubrimientos, semiconductores |

| Transporte Químico de Vapor (CVT) | Transportar y purificar un sólido existente | Fuente Sólida + Agente de Transporte | Crecimiento de cristales, purificación de materiales |

¿Aún no está seguro de qué proceso en fase de vapor es el adecuado para su aplicación?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para los procesos de CVD y CVT. Ya sea que esté desarrollando nuevas películas delgadas o cultivando cristales de alta pureza, nuestra experiencia puede ayudarle a lograr resultados superiores.

Contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas de procesamiento de materiales y encontrar la solución perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura