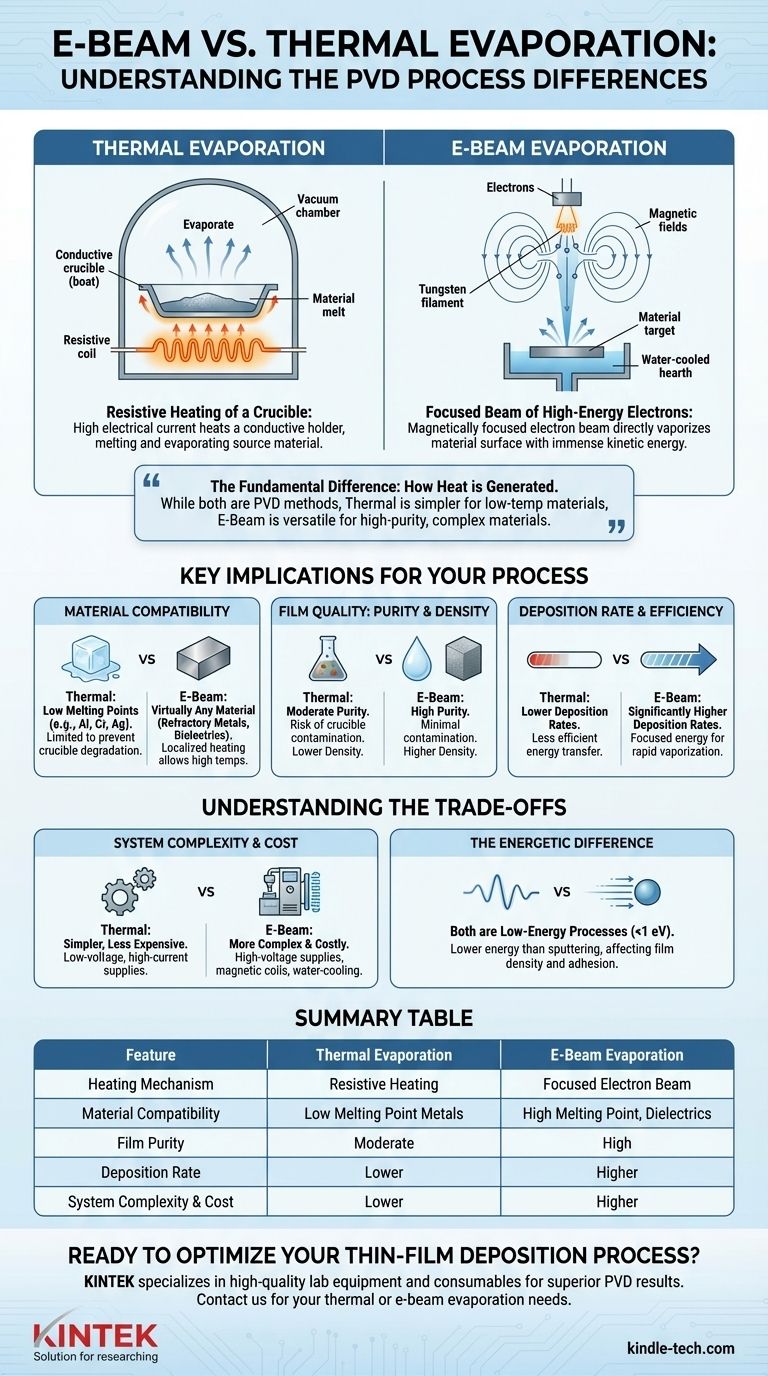

En esencia, la diferencia entre la evaporación por haz de electrones y la evaporación térmica radica en cómo se calienta el material fuente hasta convertirlo en vapor. La evaporación térmica utiliza calentamiento resistivo para calentar un crisol que contiene el material, de manera muy similar a un elemento de estufa. En contraste, la evaporación por haz de electrones utiliza un haz de electrones de alta energía enfocado magnéticamente para vaporizar directamente la superficie del propio material.

Si bien ambos son métodos de deposición física de vapor (PVD), la elección no es arbitraria. La evaporación térmica es un método más simple para materiales de baja temperatura, mientras que la evaporación por haz de electrones es una técnica más compleja pero versátil que ofrece películas de mayor pureza y puede manejar casi cualquier material.

La diferencia fundamental: cómo se genera el calor

Para comprender las implicaciones prácticas, primero debe comprender los dos mecanismos de calentamiento distintos.

Evaporación térmica: calentamiento resistivo de un crisol

En la evaporación térmica, se hace pasar una alta corriente eléctrica a través de un soporte conductor, a menudo llamado "barco" o crisol, que generalmente está hecho de tungsteno o molibdeno.

Este barco se calienta debido a su propia resistencia eléctrica. El material fuente colocado dentro del barco absorbe este calor, eventualmente derritiéndose y luego evaporándose en la cámara de vacío.

Evaporación por haz de electrones: un haz enfocado de electrones de alta energía

La evaporación por haz de electrones comienza con un filamento de tungsteno caliente que emite una corriente de electrones.

Estos electrones son acelerados por un alto voltaje y luego guiados con precisión por campos magnéticos para golpear el material fuente. La inmensa energía cinética de los electrones se convierte instantáneamente en energía térmica al impactar, lo que hace que un pequeño punto en la superficie del material se vaporice o sublime directamente.

Implicaciones clave para su proceso

La diferencia en el método de calentamiento impacta directamente en la elección del material, la calidad de la película y la eficiencia del proceso.

Compatibilidad de materiales: el factor decisivo

La evaporación térmica se limita a materiales con puntos de fusión relativamente bajos, como aluminio, cromo o plata. Intentar evaporar materiales de alta temperatura requeriría tanto calor que el propio crisol se derretiría o degradaría.

La evaporación por haz de electrones sobresale aquí. Puede evaporar prácticamente cualquier material, incluidos metales refractarios (platino, tungsteno) y dieléctricos (dióxido de silicio, óxido de titanio). Esto es posible porque el calor está altamente localizado y el crisol (o hogar) se enfría activamente con agua para evitar que se derrita.

Calidad de la película: pureza y densidad

La evaporación por haz de electrones generalmente produce películas más puras. Dado que solo el material fuente se calienta directamente, existe un riesgo mínimo de que el material del crisol se coevapore y contamine la película en crecimiento.

En la evaporación térmica, todo el barco se calienta extremadamente, lo que aumenta la posibilidad de que las impurezas del barco entren en la corriente de vapor. Las películas depositadas por haz de electrones también son típicamente más densas que las de la evaporación térmica.

Tasa de deposición y eficiencia

La evaporación por haz de electrones ofrece tasas de deposición significativamente más altas. La transferencia de energía enfocada es un método extremadamente eficiente para crear vapor.

Esto permite depositar películas más gruesas en un período de tiempo más corto, mejorando el rendimiento para muchas aplicaciones industriales y de investigación.

Comprender las compensaciones

Elegir un método implica sopesar la complejidad, el rendimiento y la física inherente del proceso.

Complejidad y costo del sistema

Los sistemas de evaporación térmica son mecánicamente más simples y generalmente menos costosos. Consisten principalmente en una fuente de alimentación de bajo voltaje y alta corriente y fuentes resistivas.

Los sistemas de haz de electrones son más complejos y costosos. Requieren fuentes de alimentación de alto voltaje, bobinas magnéticas para la dirección del haz y una infraestructura robusta de refrigeración por agua para gestionar el calor intenso y localizado.

La diferencia energética

Es crucial comprender que tanto la evaporación térmica como la de haz de electrones son procesos de deposición de baja energía. Los átomos evaporados viajan al sustrato con energías térmicas típicamente inferiores a 1 electrón voltio (eV).

Esto los distingue de un proceso como la pulverización catódica, donde los átomos son expulsados con una energía cinética mucho mayor (decenas de eV). Esta mayor energía da como resultado películas aún más densas y adherentes, pero también puede introducir más tensión interna.

Tomar la decisión correcta para su objetivo

La elección del método depende completamente de los requisitos de su material y las propiedades de la película deseadas.

- Si su enfoque principal es la simplicidad y la deposición de metales de bajo punto de fusión: La evaporación térmica es la solución más sencilla y rentable.

- Si su enfoque principal es la alta pureza, los materiales refractarios o los dieléctricos: La evaporación por haz de electrones es la opción superior y a menudo necesaria para el rendimiento y la versatilidad.

- Si su enfoque principal es la máxima densidad y adhesión de la película: Debe investigar la pulverización catódica, ya que la mayor energía de las partículas ofrece ventajas distintas sobre cualquiera de los métodos de evaporación.

En última instancia, comprender estas diferencias fundamentales le permite seleccionar la herramienta precisa necesaria para lograr su objetivo específico de deposición de película delgada.

Tabla resumen:

| Característica | Evaporación térmica | Evaporación por haz de electrones |

|---|---|---|

| Mecanismo de calentamiento | Calentamiento resistivo de un crisol | Haz enfocado de electrones de alta energía |

| Compatibilidad de materiales | Metales de bajo punto de fusión (Al, Ag, Cr) | Materiales de alto punto de fusión (metales refractarios, dieléctricos) |

| Pureza de la película | Moderada (riesgo de contaminación del crisol) | Alta (contaminación mínima) |

| Tasa de deposición | Menor | Mayor |

| Complejidad y costo del sistema | Menor | Mayor |

¿Listo para optimizar su proceso de deposición de película delgada?

Elegir entre la evaporación por haz de electrones y la evaporación térmica es fundamental para lograr las propiedades de película deseadas. KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, proporcionando las herramientas precisas que necesita para obtener resultados PVD superiores.

Ya sea que requiera la simplicidad de la evaporación térmica para metales de baja temperatura o las capacidades de alta pureza de la evaporación por haz de electrones para materiales refractarios, tenemos la experiencia y las soluciones para satisfacer los requisitos únicos de su laboratorio.

Contacte a KINTEK hoy mismo para discutir su aplicación específica y descubrir cómo nuestros equipos confiables pueden mejorar sus resultados de investigación o producción.

Guía Visual

Productos relacionados

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Sistema de Equipo de Deposición Química de Vapor CVD Cámara Deslizante Horno de Tubo PECVD con Gasificador de Líquidos Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

La gente también pregunta

- ¿Cuáles son las fortalezas del braseado? Lograr una unión metálica fuerte, limpia y precisa

- ¿Cómo se evapora el material fuente durante la deposición? Una guía sobre los métodos resistivos frente a los de haz de electrones

- ¿Por qué se aplica un recubrimiento de nitruro de boro a los crisoles de alúmina para LLZO? Garantice alta pureza y proteja el equipo de su laboratorio

- ¿Cuál es el principio de la evaporación por haz de electrones? Una guía para la deposición de películas delgadas de alta pureza

- ¿Por qué se prefieren los crisoles de nitruro de boro (BN) o alúmina para el crecimiento de GaN con flujo de Na? Optimice su rendimiento de cristales