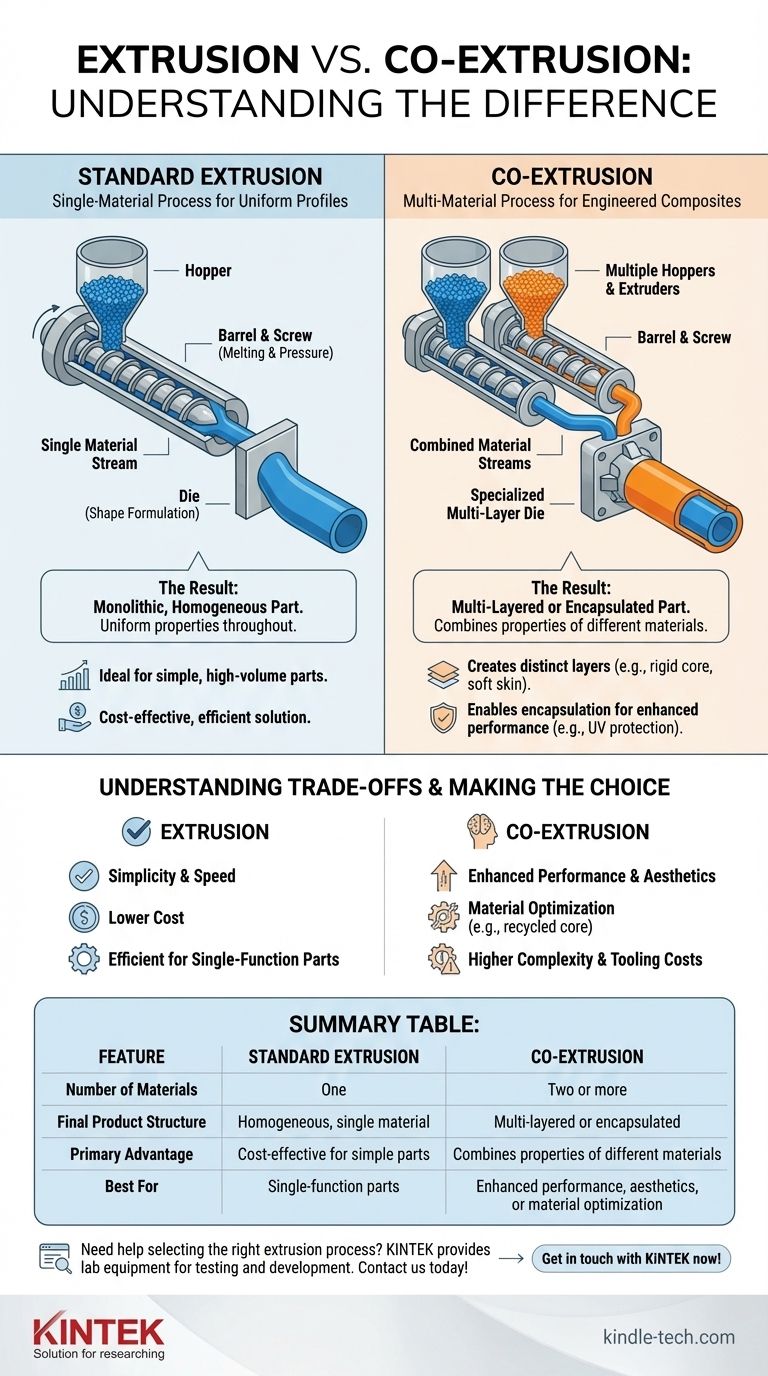

La diferencia fundamental entre la extrusión y la coextrusión es el número de materiales procesados a la vez. La extrusión estándar implica fundir y dar forma a un único material plástico a través de una matriz para crear un perfil uniforme. En contraste, la coextrusión utiliza múltiples extrusoras para combinar dos o más materiales diferentes en una sola pieza multicapa o encapsulada antes de que salgan de la matriz.

Si bien ambos son procesos de fabricación que dan forma al plástico, la distinción es crítica. La extrusión estándar crea una pieza simple y homogénea, mientras que la coextrusión diseña una pieza compuesta que combina estratégicamente las propiedades de diferentes materiales en un perfil integrado único.

La mecánica de la extrusión estándar

El proceso de material único

En una línea de extrusión estándar, los gránulos de plástico sólido de un solo tipo se introducen desde una tolva en un barril. Dentro del barril, un tornillo giratorio funde el plástico mediante calor y presión.

Este plástico fundido se fuerza luego a través de una herramienta moldeada, conocida como matriz, que le da al producto final su forma de sección transversal, como una tubería o un marco de ventana.

El producto resultante

La pieza final es monolítica, lo que significa que está compuesta del mismo material en toda su extensión. Sus propiedades físicas, químicas y estéticas son uniformes desde el núcleo hasta la superficie.

Este proceso es ideal para crear piezas simples y de gran volumen donde los requisitos pueden ser satisfechos por un solo polímero.

Cómo la coextrusión expande las posibilidades

Combinación de múltiples flujos de material

La coextrusión emplea dos o más extrusoras, cada una alimentando un material diferente (o el mismo material con un color o aditivo diferente) en una matriz única y especializada.

La matriz está diseñada para combinar con precisión estos flujos fundidos en una sola forma unificada justo antes de que salgan.

Creación de estructuras multicapa

Este proceso permite la creación de piezas con capas distintas. Por ejemplo, puede formar un producto con un núcleo estructural rígido y una cubierta exterior suave y flexible.

Otro uso común es la encapsulación, donde un material rodea completamente a otro. Esto a menudo se hace para agregar una capa exterior protectora, como una tapa resistente a los rayos UV sobre un material central menos duradero.

La ventaja de la ingeniería

El principal beneficio de la coextrusión es la capacidad de combinar las mejores propiedades de diferentes plásticos. Puede fusionar la resistencia de un material con la resistencia a la intemperie de otro, o el bajo costo de un núcleo reciclado con la apariencia prístina de una capa superficial virgen.

Comprensión de las compensaciones

Complejidad y costo

La coextrusión es un proceso inherentemente más complejo. Requiere múltiples extrusoras, un diseño de matriz más sofisticado (y costoso) y controles de proceso más estrictos para gestionar los diferentes flujos de material.

Esta mayor complejidad se traduce en costos iniciales de utillaje más altos y ciclos de producción potencialmente más desafiantes.

Compatibilidad de materiales

Una consideración crítica en la coextrusión es la compatibilidad de los materiales que se combinan. Los polímeros deben tener temperaturas de fusión y características de flujo similares para procesarse sin problemas juntos.

Lo más importante es que deben poder formar una fuerte unión adhesiva. Si los materiales no son compatibles, la pieza final puede sufrir deslaminación, donde las capas se separan bajo tensión.

Cuándo es mejor la extrusión estándar

Para aplicaciones que no requieren propiedades multimateriales, la extrusión estándar es la solución más eficiente y rentable. Si un solo polímero puede cumplir con todos los requisitos de diseño, la complejidad adicional de la coextrusión es innecesaria.

Tomar la decisión correcta para su objetivo

En última instancia, la decisión entre extrusión y coextrusión está impulsada por los requisitos específicos del producto final.

- Si su enfoque principal es la rentabilidad para una pieza de función única: La extrusión estándar es la opción superior debido a su simplicidad, velocidad y menor costo operativo.

- Si su enfoque principal es el rendimiento mejorado o la estética específica: La coextrusión es necesaria cuando necesita combinar propiedades como resistencia a la intemperie, variación de color, protección de barrera o textura en un solo perfil.

- Si su enfoque principal es la optimización de materiales: La coextrusión le permite utilizar un material central económico (como plástico reciclado) y cubrirlo con una capa delgada de un polímero de alto rendimiento, optimizando el costo total de la pieza sin sacrificar la calidad de la superficie.

Comprender esta distinción lo lleva de simplemente elegir un proceso a diseñar estratégicamente un producto final.

Tabla de resumen:

| Característica | Extrusión estándar | Coextrusión |

|---|---|---|

| Número de materiales | Uno | Dos o más |

| Estructura del producto final | Homogénea, material único | Multicapa o encapsulada |

| Ventaja principal | Rentable para piezas simples | Combina propiedades de diferentes materiales |

| Mejor para | Piezas de función única con requisitos uniformes | Rendimiento mejorado, estética u optimización de materiales |

¿Necesita ayuda para seleccionar el proceso de extrusión adecuado para su perfil de plástico?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles necesarios para probar y desarrollar productos extruidos y coextruidos de alta calidad. Ya sea que esté analizando la compatibilidad de materiales, el flujo de fusión o el rendimiento del producto final, nuestras soluciones le ayudan a optimizar su proceso y lograr resultados superiores.

Comuníquese con nuestros expertos hoy mismo para discutir cómo podemos apoyar las necesidades específicas de su laboratorio en procesamiento de polímeros y ciencia de materiales.

¡Póngase en contacto con KINTEK ahora!

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Instrumento de tamizado electromagnético tridimensional

- Tamices de laboratorio y máquinas tamizadoras

- Liofilizador de Vacío de Laboratorio de Sobremesa

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Cuáles son las ventajas de usar HFCVD para electrodos BDD? Escalado eficiente de la producción industrial de diamantes

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores