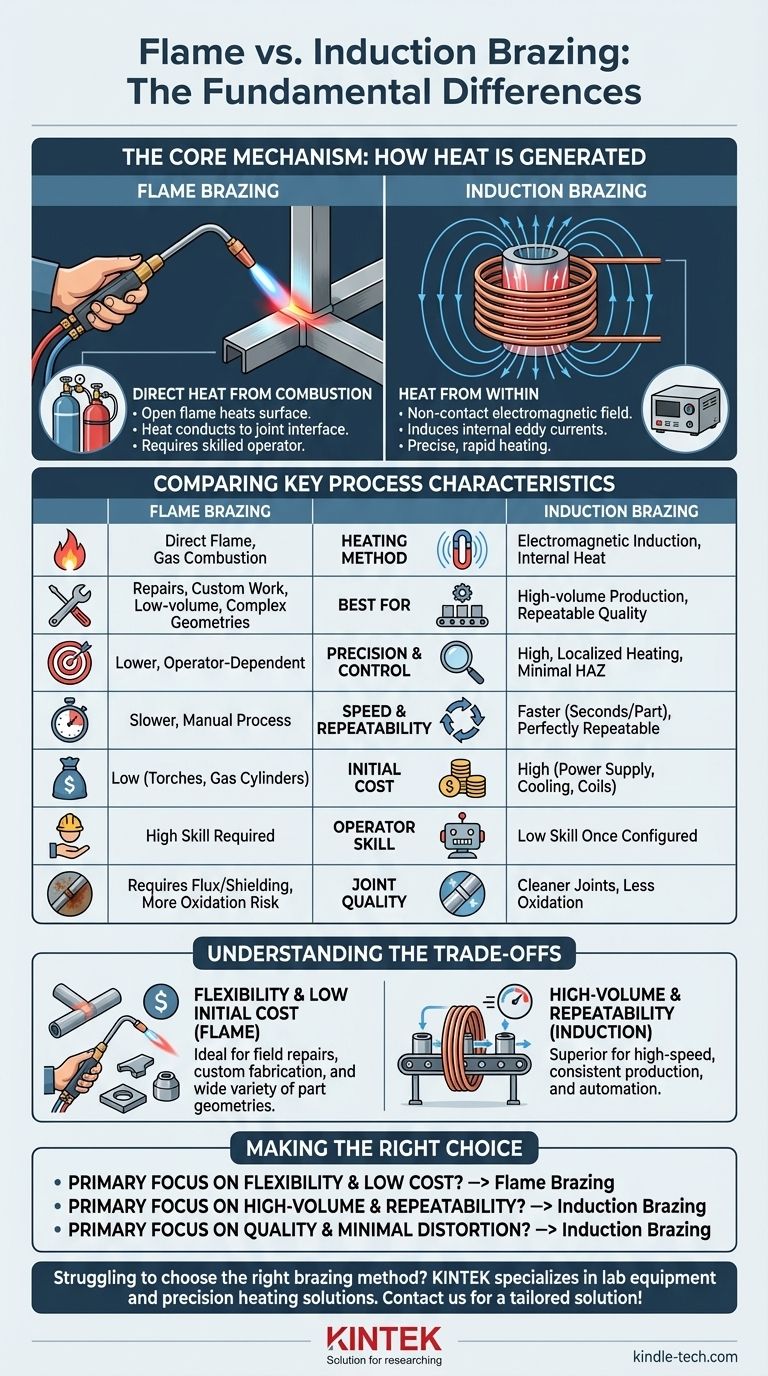

La diferencia fundamental entre la soldadura fuerte por llama y la soldadura fuerte por inducción radica completamente en el método utilizado para generar calor. La soldadura fuerte por llama utiliza el calor directo de la combustión de gases, como un soplete de oxicorte, mientras que la soldadura fuerte por inducción utiliza un campo electromagnético sin contacto para generar calor directamente dentro de las piezas que se unen.

La elección entre ellas es una disyuntiva clásica de ingeniería: la soldadura fuerte por llama ofrece flexibilidad y bajo costo inicial, lo que la hace ideal para reparaciones y trabajos personalizados. La soldadura fuerte por inducción proporciona una velocidad, precisión y repetibilidad inigualables, lo que la convierte en la opción superior para la fabricación de alto volumen.

El Mecanismo Central: Cómo se Genera el Calor

Para comprender las diferencias prácticas, primero debe captar cómo cada proceso suministra energía térmica a la unión.

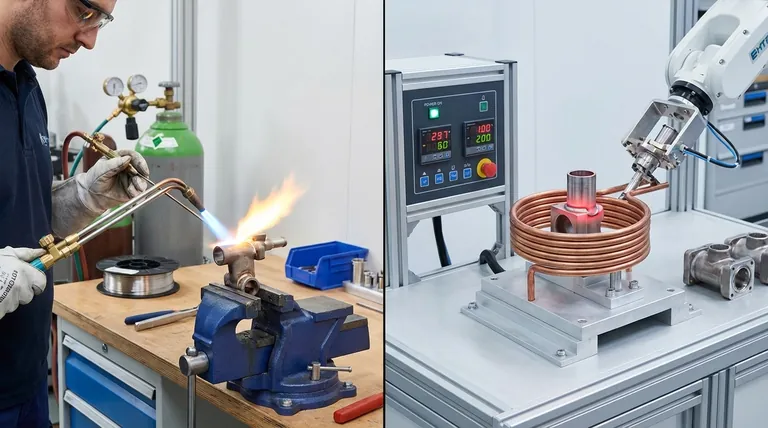

Soldadura Fuerte por Llama: Calor Directo de la Combustión

La soldadura fuerte por llama es el método tradicional, que utiliza un soplete para quemar un gas combustible (como acetileno o propano) con oxígeno. Esta llama abierta se aplica directamente a la superficie de las piezas cerca del área de la unión.

El operador mueve manualmente el soplete para calentar uniformemente los metales base hasta que estén lo suficientemente calientes como para fundir el metal de aporte de soldadura fuerte. El proceso depende totalmente de la conducción térmica del calor desde la superficie de la pieza hasta la interfaz de la unión.

Soldadura Fuerte por Inducción: Calor desde el Interior

La soldadura fuerte por inducción es un proceso sin contacto más avanzado. Utiliza una corriente alterna de alta frecuencia que pasa a través de una bobina de cobre.

Esta bobina crea un campo magnético potente y que cambia rápidamente. Cuando las piezas metálicas se colocan dentro de este campo, el campo induce corrientes de Foucault eléctricas dentro de las propias piezas. La resistencia natural del material a estas corrientes genera calor preciso, rápido e interno.

Comparación de Características Clave del Proceso

La diferencia en el método de calentamiento crea efectos posteriores significativos en el control del proceso, la velocidad y la calidad del producto final.

Precisión y Control

El calentamiento por inducción es excepcionalmente preciso. El calor se genera solo donde el campo magnético es más fuerte, lo que puede controlarse estrictamente mediante la forma y la proximidad de la bobina de inducción. Esto permite un calentamiento muy localizado, minimizando la zona afectada por el calor (ZAC) y reduciendo el riesgo de distorsión de la pieza.

El calentamiento por llama es mucho menos preciso. El calor de una llama es convectivo y se extiende sobre un área mucho mayor. Es difícil contener el calor exactamente en la unión, y el control depende en gran medida de la habilidad y la mano firme del operador.

Velocidad y Repetibilidad

Para entornos de producción, la soldadura fuerte por inducción es significativamente más rápida, a menudo tardando solo unos segundos por pieza. Dado que el proceso se controla mediante potencia, frecuencia y tiempo, es perfectamente repetible. Cada unión es idéntica, lo que garantiza una calidad constante.

La soldadura fuerte por llama es un proceso manual más lento. El tiempo necesario para llevar las piezas a la temperatura varía según el tamaño de la pieza y, lo que es más importante, la técnica del operador. Esto hace que sea difícil lograr una consistencia perfecta en un lote grande de piezas.

Calidad de la Unión y Oxidación

La soldadura fuerte por inducción a menudo produce una unión más limpia. La velocidad del ciclo de calentamiento minimiza el tiempo que la pieza pasa a alta temperatura, lo que reduce drásticamente la oxidación.

La soldadura fuerte por llama expone las piezas a los productos de la combustión y al aire abierto durante períodos más largos. Esto requiere el uso de un fundente o un gas de protección para prevenir la oxidación y asegurar que el metal de aporte pueda mojar y fluir correctamente hacia la unión.

Comprensión de las Compensaciones

Ningún método es universalmente superior; la elección correcta depende completamente de su aplicación y sus objetivos operativos.

Inversión Inicial frente a Costo Operativo

El costo inicial de una configuración de soldadura fuerte por llama es muy bajo: esencialmente un conjunto de sopletes, reguladores y cilindros de gas. Esto lo hace accesible para cualquier taller.

Un sistema de calentamiento por inducción es una inversión de capital significativa. Requiere una fuente de alimentación, un sistema de refrigeración y bobinas de inducción fabricadas a medida, lo que puede costar miles de dólares.

Flexibilidad y Geometría de la Pieza

La soldadura fuerte por llama es extremadamente flexible. Un operador capacitado puede usar el mismo soplete para soldar una enorme variedad de formas, tamaños y ensamblajes complejos de piezas. Esto la hace perfecta para reparaciones, prototipos y producción de bajo volumen.

La soldadura fuerte por inducción es comparativamente inflexible. Es más eficiente cuando la bobina de inducción está diseñada y construida específicamente para la geometría de la pieza que se está soldando. Cambiar a una pieza diferente a menudo requiere cambiar la bobina, lo que la hace menos adecuada para trabajos de alta mezcla y bajo volumen.

Habilidad del Operador y Seguridad

La soldadura fuerte por llama exitosa depende en gran medida de la habilidad y experiencia del operador. Es un oficio que lleva tiempo dominar. El proceso también implica una llama abierta y el almacenamiento de gases inflamables, lo que conlleva riesgos de seguridad inherentes.

Una vez que un proceso de inducción está configurado, requiere muy poca habilidad del operador para funcionar. Se convierte en una operación simple de pulsar un botón. Sin llama abierta y con un proceso más contenido, generalmente se considera una tecnología más segura.

Tomando la Decisión Correcta para su Objetivo

Seleccionar el proceso correcto consiste en alinear las fortalezas de la tecnología con su objetivo principal.

- Si su enfoque principal es la flexibilidad y el bajo costo inicial: La soldadura fuerte por llama es la opción definitiva para reparaciones de campo, fabricación personalizada y trabajos donde la geometría de la pieza varía ampliamente.

- Si su enfoque principal es la producción de alto volumen y la repetibilidad: La soldadura fuerte por inducción es la solución superior, ya que ofrece una velocidad y consistencia inigualables y potencial de automatización.

- Si su enfoque principal es la más alta calidad de unión y la mínima distorsión de la pieza: La soldadura fuerte por inducción ofrece una ventaja distintiva debido a su calentamiento preciso, rápido y localizado.

En última instancia, elegir el método de calentamiento correcto es el primer paso hacia una operación de soldadura fuerte exitosa y eficiente.

Tabla de Resumen:

| Característica | Soldadura Fuerte por Llama | Soldadura Fuerte por Inducción |

|---|---|---|

| Método de Calentamiento | Llama directa por combustión de gas | Campo electromagnético induce calor interno |

| Ideal Para | Reparaciones, trabajos personalizados, bajo volumen, geometrías complejas | Producción de alto volumen, calidad repetible |

| Precisión y Control | Menor (depende del operador) | Alta (calentamiento localizado, ZAC mínima) |

| Velocidad | Proceso manual más lento | Más rápido (segundos por pieza), repetible |

| Costo Inicial | Bajo | Alto (requiere equipo especializado) |

| Habilidad del Operador | Se requiere alta habilidad | Baja habilidad una vez configurado |

| Calidad de la Unión | Requiere fundente/gas de protección | Uniones más limpias, menos oxidación |

¿Tiene dificultades para elegir el método de soldadura fuerte adecuado para su laboratorio o línea de producción? KINTEK se especializa en equipos de laboratorio y consumibles, y atiende las necesidades de los laboratorios con soluciones de calentamiento de precisión. Ya sea que necesite la flexibilidad de la soldadura fuerte por llama para proyectos personalizados o la velocidad y repetibilidad de la soldadura fuerte por inducción para la fabricación de alto volumen, nuestros expertos pueden ayudarle a seleccionar el equipo ideal para mejorar la eficiencia y la calidad de la unión. Contáctenos hoy para discutir su aplicación específica y obtener una solución personalizada.

Guía Visual

Productos relacionados

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Tamices de laboratorio y máquinas tamizadoras

La gente también pregunta

- ¿Cuál es la función y el principio principal de la esterilización en autoclave? Domina la esterilización de laboratorio con vapor a alta presión

- ¿Qué papel juegan las autoclaves de laboratorio en la extracción de pectina? Optimizar el rendimiento de prebióticos de biomasa de cítricos y manzanas

- ¿Qué condiciones experimentales proporcionan las autoclaves de acero inoxidable para la lixiviación PCT-A? Optimización de pruebas de vidrio de fosfato

- ¿Qué condiciones ambientales críticas proporciona un autoclave de laboratorio para evaluar la resistencia al desgaste? - KINTEK

- ¿Cuáles son las ventajas de utilizar un autoclave equipado con un dispositivo de agitación para pruebas de sales fundidas? Precisión Dinámica