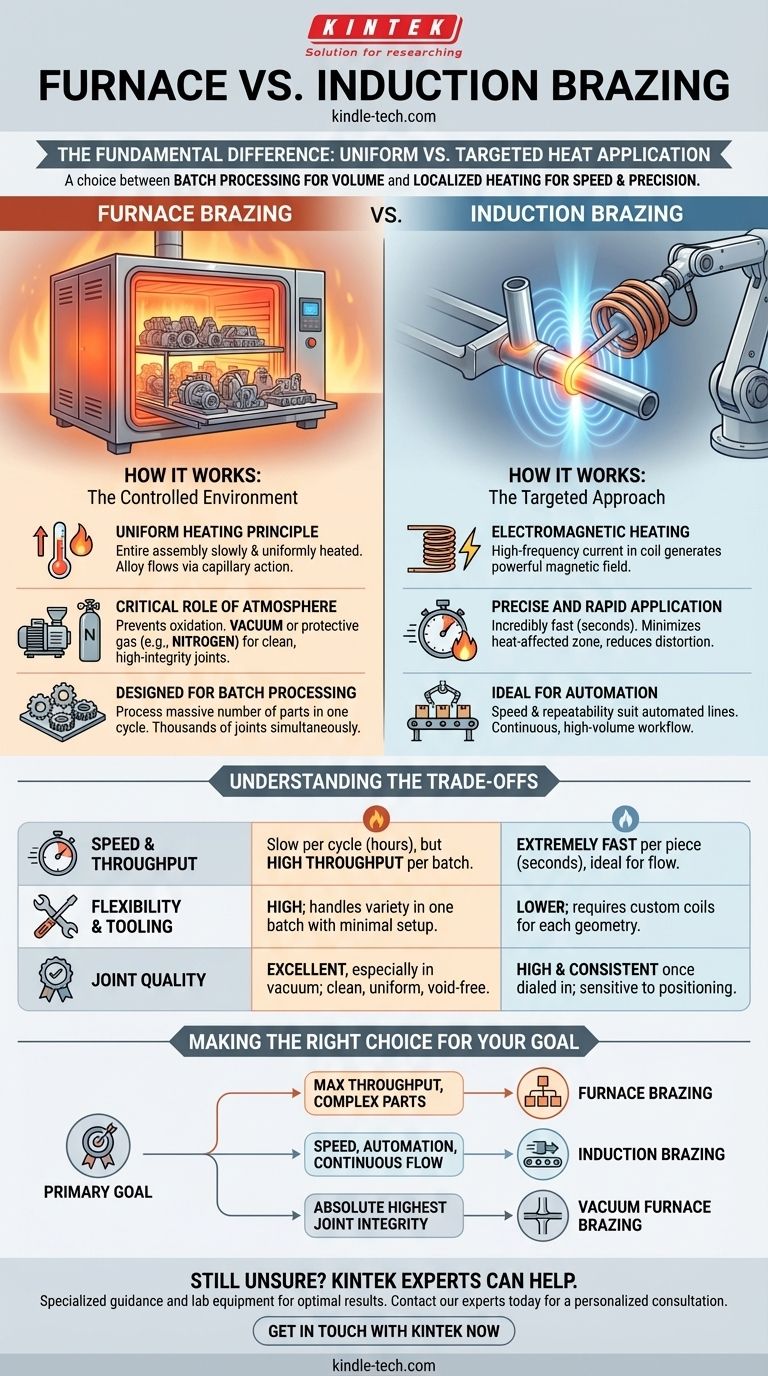

La diferencia fundamental entre el soldamorado en horno y el soldamorado por inducción radica en el método de aplicación del calor. El soldamorado en horno calienta todo el conjunto de manera uniforme dentro de una atmósfera controlada, lo que lo hace ideal para procesar muchas piezas a la vez. En contraste, el soldamorado por inducción utiliza un campo electromagnético dirigido para calentar rápida y selectivamente solo el área de unión específica, destacando en velocidad y líneas de producción automatizadas.

Su elección entre estos métodos es una decisión entre el procesamiento por lotes para el volumen y el calentamiento localizado para la velocidad y la precisión. El soldamorado en horno es inigualable para ensamblajes complejos o grandes cantidades, mientras que el soldamorado por inducción es la opción superior para integrarse en un proceso de fabricación de flujo continuo y alta velocidad.

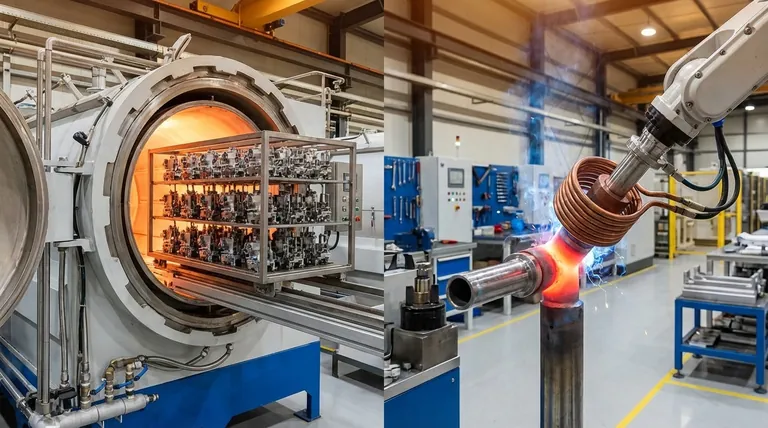

Cómo funciona el soldamorado en horno: El entorno controlado

El soldamorado en horno es un proceso térmico que depende de llevar ensamblajes completos a la temperatura de soldamorado dentro de un horno cuidadosamente gestionado. El éxito del proceso depende en gran medida del control del entorno.

El principio de calentamiento uniforme

El concepto central es simple: todo el ensamblaje, incluidos los metales base y la aleación de aporte de soldamorado precolocada, se calienta lenta y uniformemente. Una vez que alcanza una temperatura superior al punto de fusión del metal de aporte, la aleación fluye hacia las uniones por acción capilar.

El papel crítico de la atmósfera

Para evitar que las piezas se oxiden a altas temperaturas, el proceso se realiza en una atmósfera controlada. Lo más habitual es el vacío o un gas protector como el nitrógeno.

El soldamorado al vacío, donde se extrae el aire del horno, es particularmente eficaz. Elimina el oxígeno y otros contaminantes, lo que da como resultado uniones excepcionalmente limpias, fuertes y de alta integridad para aplicaciones críticas.

Diseñado para el procesamiento por lotes

Una ventaja clave del soldamorado en horno es su capacidad para procesar una gran cantidad de piezas en un solo ciclo. Los ensamblajes se pueden cargar en bandejas y colocarse en el horno, lo que permite la creación de miles de uniones simultáneamente.

Cómo funciona el soldamorado por inducción: El enfoque dirigido

El soldamorado por inducción opera bajo un principio completamente diferente. En lugar de calentar toda la pieza, concentra energía intensa precisamente donde se necesita: en la unión misma.

Calentamiento electromagnético

Este método utiliza una corriente alterna de alta frecuencia que pasa a través de una bobina de cobre. Esta bobina genera un campo magnético potente y rápidamente cambiante alrededor del área de la unión.

El campo magnético induce corrientes eléctricas "parásitas" dentro de las piezas metálicas. La resistencia del metal al flujo de estas corrientes genera un calor intenso y localizado muy rápidamente.

Aplicación precisa y rápida

El calentamiento es increíblemente rápido, a menudo toma solo unos segundos. Debido a que el calor se confina a la unión, minimiza la zona afectada por el calor, reduce la distorsión de la pieza y protege los componentes sensibles cercanos.

Ideal para la automatización

La velocidad y repetibilidad del soldamorado por inducción lo hacen excepcionalmente adecuado para líneas de producción automatizadas y semiautomatizadas. Se puede integrar fácilmente en una célula de fabricación para un flujo de trabajo continuo y de gran volumen.

Comprender las compensaciones

Ningún método es universalmente superior; la elección correcta depende totalmente de las prioridades específicas de su aplicación. Las compensaciones clave implican equilibrar la velocidad, el volumen, la flexibilidad y la calidad final de la unión.

Velocidad frente a rendimiento

La inducción es drásticamente más rápida por pieza, lo que la hace ideal para el flujo de pieza única. El soldamorado en horno es lento por ciclo (a menudo horas), pero su capacidad para procesar miles de piezas a la vez le da un rendimiento enorme para lotes grandes.

Flexibilidad y utillaje

El soldamorado por inducción requiere una bobina diseñada a medida para cada geometría de unión específica. Esto lo hace menos flexible para talleres con una alta mezcla de piezas diferentes. Los hornos son muy flexibles y pueden manejar una amplia variedad de formas y tamaños de piezas en un solo lote con cambios mínimos de configuración.

Calidad y consistencia de la unión

El soldamorado en horno al vacío a menudo se considera el estándar de oro para la calidad. Produce las uniones más limpias, uniformes y sin huecos porque toda la pieza se calienta uniformemente en un entorno puro, evitando la formación de óxidos.

El soldamorado por inducción produce uniones muy consistentes una vez que se ajusta el proceso, pero es más susceptible a variaciones en la posición de la pieza y la alineación de la bobina.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso correcto requiere alinear las fortalezas del método con su objetivo principal de fabricación.

- Si su enfoque principal es el rendimiento máximo para lotes grandes de piezas complejas: El soldamorado en horno es la opción clara por su capacidad para procesar miles de ensamblajes simultáneamente.

- Si su enfoque principal es la velocidad y la integración en una línea de ensamblaje automatizada: El soldamorado por inducción es superior por su calentamiento rápido y repetible de uniones individuales en un flujo continuo.

- Si su enfoque principal es la integridad de unión más alta para componentes críticos: El soldamorado en horno al vacío proporciona los resultados más limpios, fuertes y confiables al eliminar la contaminación atmosférica.

Comprender estas diferencias fundamentales en el método de calentamiento es clave para seleccionar el proceso más efectivo y económico para sus objetivos específicos de fabricación.

Tabla de resumen:

| Característica | Soldamorado en Horno | Soldamorado por Inducción |

|---|---|---|

| Método de Calentamiento | Calentamiento uniforme de todo el ensamblaje en atmósfera controlada | Calentamiento dirigido y localizado de la unión mediante campo electromagnético |

| Ideal para | Lotes de gran volumen, ensamblajes complejos, máxima integridad de unión | Automatización de alta velocidad, flujo de pieza única, mínima distorsión por calor |

| Velocidad | Lento por ciclo (horas), pero alto rendimiento por lote | Extremadamente rápido por pieza (segundos) |

| Flexibilidad | Alta; maneja varias piezas en un lote | Menor; requiere bobinas personalizadas para cada geometría de unión |

| Calidad de la Unión | Excelente, especialmente al vacío; limpio y uniforme | Alta y consistente, pero sensible a la posición de la pieza |

¿Aún no está seguro de qué método de soldamorado es el adecuado para su proyecto?

El equipo de KINTEK se especializa en proporcionar orientación experta y el equipo de laboratorio adecuado para sus aplicaciones de soldamorado. Entendemos que la elección entre el soldamorado en horno y por inducción afecta su eficiencia de producción, costos y calidad final del producto.

Permítanos ayudarle a lograr resultados óptimos. Comuníquese con nuestros expertos hoy mismo para una consulta personalizada y descubra cómo nuestras soluciones pueden mejorar su proceso de fabricación.

Póngase en Contacto con KINTEK Ahora

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Por qué es fundamental el control preciso de la velocidad de calentamiento en el sinterizado de cerámicas B4C-TiB2? Domine la integridad estructural

- ¿La soldadura fuerte por inducción es mejor que la soldadura fuerte en horno? Elija el método de soldadura fuerte adecuado para su aplicación

- ¿Cómo se mueve el calor en el vacío? Dominando la radiación térmica para un control preciso

- ¿Cuáles son los diferentes tipos de transferencia de calor en un horno? Dominando la conducción, la convección y la radiación

- ¿Qué papel juegan los hornos industriales de alta temperatura en la recuperación de PGM? Maximice el rendimiento de platino con calor de precisión

- ¿Cuál es la diferencia entre cocción y sinterización en la cerámica? Domina el Arte vs. la Ciencia del Tratamiento Térmico

- ¿Cuál es la función de un horno de tratamiento térmico de alto vacío en IDHT? Master Silicide Diffusion Bonding

- ¿Cómo contribuye un horno de tratamiento térmico de alta precisión a la normalización y el revenido del acero 15Cr12MoVWN?