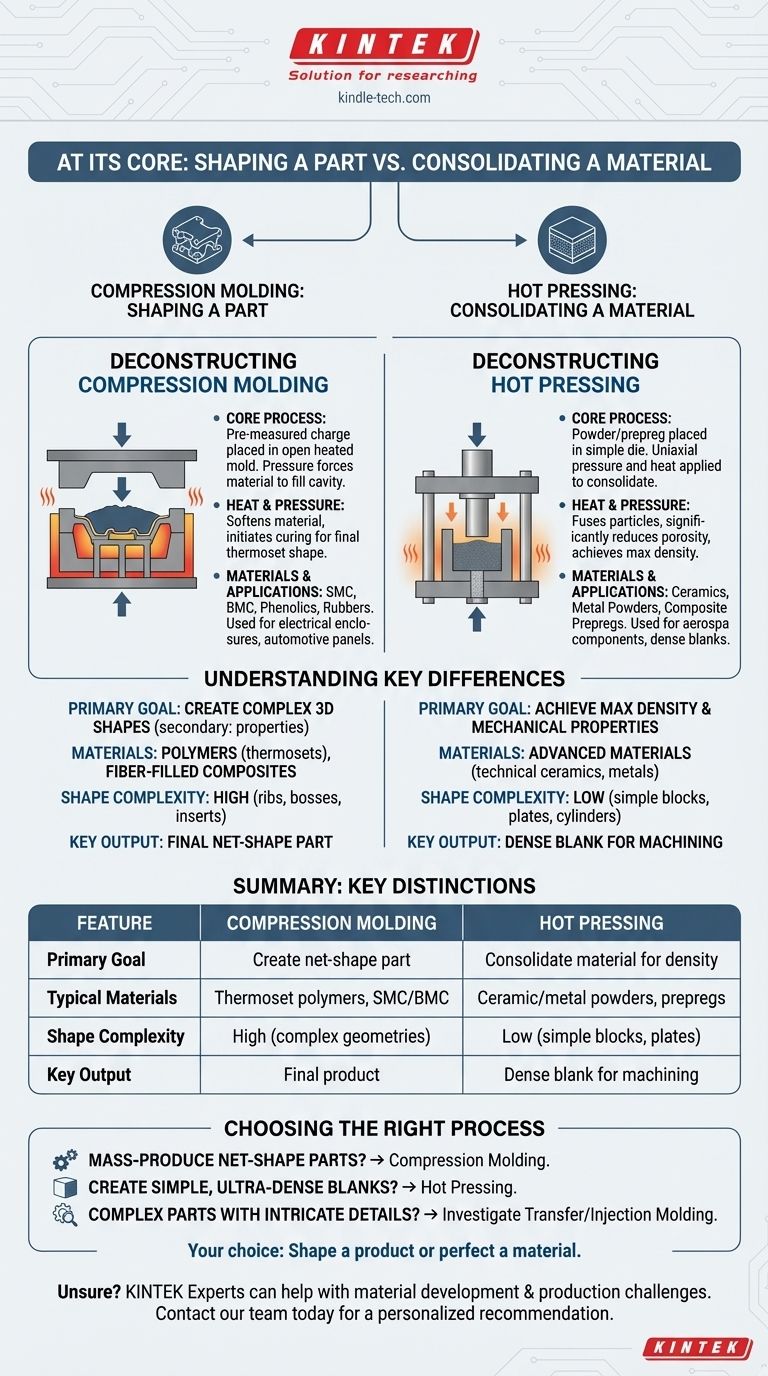

En esencia, la distinción entre el prensado en caliente y el moldeo por compresión radica en su objetivo principal y en los materiales que procesan. El moldeo por compresión utiliza principalmente un molde para dar forma a polímeros y compuestos en una pieza final de forma neta. En contraste, el prensado en caliente utiliza una matriz simple para consolidar polvos o preimpregnados compuestos en una forma densa y simple como un bloque o una placa, centrándose en las propiedades del material en lugar de en la geometría compleja.

Si bien ambos procesos aplican calor y presión, la diferencia fundamental es su objetivo: el moldeo por compresión es para dar forma a una pieza, mientras que el prensado en caliente es para consolidar un material.

Desglosando el Moldeo por Compresión

El moldeo por compresión es un proceso de conformado a alta presión utilizado ampliamente para polímeros termoestables y compuestos reforzados con fibra. El proceso se define por su enfoque directo para crear piezas con forma.

El Proceso Central

Una cantidad pre-medida de material de moldeo, conocida como la "carga", se coloca directamente en la mitad inferior abierta y calentada de la cavidad de un molde. Luego, la mitad superior del molde se cierra, aplicando presión para forzar al material a llenar toda la cavidad.

El Papel del Calor y la Presión

La combinación de calor y presión es crítica. El calor ablanda el material para permitir que fluya y, en el caso de los polímeros termoestables, inicia la reacción química de reticulación (curado) que lo endurece permanentemente en su forma final.

Materiales y Aplicaciones Típicas

Este método es ideal para materiales como el Compuesto de Moldeo a Granel (BMC), el Compuesto de Moldeo en Lámina (SMC), fenólicos y cauchos. Se utiliza comúnmente para producir piezas más grandes y bastante intrincadas, como carcasas eléctricas, paneles de carrocería automotriz y carcasas de electrodomésticos.

Desglosando el Prensado en Caliente

El prensado en caliente es fundamentalmente un proceso de ciencia de materiales utilizado para aumentar la densidad y mejorar las propiedades mecánicas de un material. Se trata menos de crear una forma final y más de consolidar el material en sí.

El Proceso Central

En un prensado en caliente uniaxial típico, un polvo (como un cerámico o metal) o una pila de preimpregnados compuestos se coloca en una cavidad de matriz simple. Luego se aplica presión desde una dirección (uniaxialmente) mediante un émbolo o ariete mientras se calienta todo el conjunto.

El Papel del Calor y la Presión

La aplicación simultánea de alta temperatura y presión fuerza a las partículas del material a fusionarse y compactarse, reduciendo significativamente la porosidad. El objetivo principal es lograr una densidad máxima teórica, lo que mejora directamente la resistencia, la dureza y otras propiedades físicas.

Materiales y Aplicaciones Típicas

El prensado en caliente es el proceso preferido para fabricar cerámicas de alto rendimiento, polvos metálicos y laminados compuestos planos para aplicaciones aeroespaciales o de defensa. El resultado es típicamente una forma geométrica simple, como un disco, una pastilla o una placa, que luego se mecaniza hasta sus dimensiones finales.

Comprendiendo las Diferencias Clave

Aunque ambos procesos parecen similares, sus objetivos y aplicaciones son distintos. Confundir uno con el otro puede llevar a errores significativos de diseño y fabricación.

Objetivo Principal: Conformación vs. Densificación

Esta es la distinción más crítica. El objetivo del moldeo por compresión es crear una forma tridimensional específica, a menudo compleja. Las propiedades de la pieza resultante son importantes, pero secundarias a la consecución de la geometría deseada.

El objetivo del prensado en caliente es lograr la máxima densidad del material y propiedades mecánicas superiores. La forma es simple y a menudo solo un precursor para un mecanizado posterior.

Materiales Utilizados: Polímeros vs. Polvos

El moldeo por compresión se utiliza predominantemente para polímeros, especialmente termoestables, y compuestos poliméricos reforzados con fibra.

El prensado en caliente se utiliza para materiales avanzados donde la densidad es primordial, como cerámicas técnicas (por ejemplo, carburo de silicio), polvos metálicos y laminados compuestos de alto rendimiento.

Complejidad de la Forma: Alta vs. Baja

El moldeo por compresión puede producir piezas con geometrías relativamente complejas, incluyendo nervaduras, salientes e insertos.

El prensado en caliente se limita casi exclusivamente a formas simples y regulares como bloques, cilindros y placas, dictadas por la matriz simple utilizada.

Eligiendo el Proceso Correcto para Su Aplicación

La selección del proceso correcto depende completamente de su objetivo final: el material que está utilizando y la pieza que necesita crear.

- Si su objetivo principal es producir en masa piezas de forma neta a partir de polímeros termoestables o compuestos: El moldeo por compresión es su solución más directa y rentable.

- Si su objetivo principal es crear piezas en bruto simples y ultradensas a partir de polvos cerámicos, polvos metálicos o compuestos avanzados: El prensado en caliente es la elección correcta para maximizar el rendimiento del material.

- Si su objetivo principal es crear piezas complejas donde el material debe fluir hacia detalles intrincados: Debe investigar otros métodos como el Moldeo por Transferencia o el Moldeo por Inyección.

Su elección, en última instancia, se reduce a decidir si su prioridad es dar forma a un producto o perfeccionar un material.

Tabla Resumen:

| Característica | Moldeo por Compresión | Prensado en Caliente |

|---|---|---|

| Objetivo Principal | Crear una pieza de forma neta | Consolidar material para la densidad |

| Materiales Típicos | Polímeros termoestables, SMC/BMC | Polvos cerámicos/metálicos, preimpregnados compuestos |

| Complejidad de la Forma | Alta (geometrías complejas) | Baja (bloques simples, placas) |

| Producto Clave | Producto final (ej. panel automotriz) | Pieza en bruto densa para mecanizado |

¿No está seguro de qué proceso es el adecuado para su material o pieza? Los expertos de KINTEK pueden ayudarle. Nos especializamos en equipos y consumibles de laboratorio, proporcionando las soluciones adecuadas para sus desafíos de desarrollo y producción de materiales.

Contacte a nuestro equipo hoy mismo para discutir su aplicación específica y obtener una recomendación personalizada.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Máquina de prensa hidráulica calentada con placas calentadas para prensa en caliente de laboratorio de caja de vacío

- Máquina de Prensa Hidráulica Calefactora Automática con Placas Calefactoras para Prensa en Caliente de Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Prensa de Calentamiento de Doble Placa para Laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Lograr una densidad del 99,1% en composites de CuW30

- ¿Cómo influye la función de prensado uniaxial de un horno de prensa en caliente al vacío en la microestructura de las cerámicas de ZrC-SiC?

- ¿Cuáles son las ventajas de usar una prensa de calor al vacío para CuCr50? Logre una densidad y pureza superiores en la producción de aleaciones

- ¿Cuáles son las principales ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Maximizar la densidad en cerámicas B4C-CeB6

- ¿Cuál es la importancia del control preciso de la temperatura en la infiltración por fusión? Lograr electrodos de aleación de Li de alto rendimiento