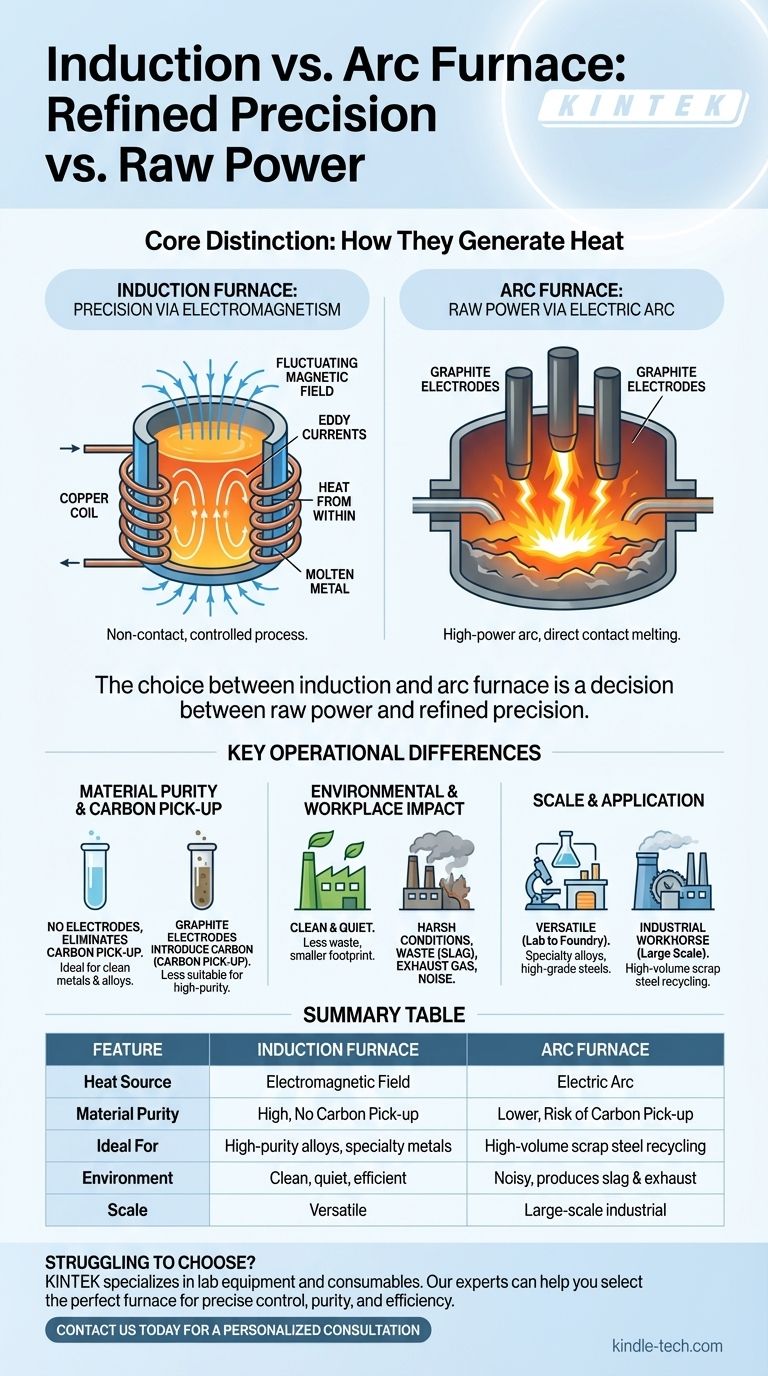

En esencia, los hornos de inducción y de arco difieren fundamentalmente en cómo generan calor. Un horno de arco eléctrico (EAF) utiliza un arco eléctrico de alta potencia entre electrodos para fundir metal con energía cruda e intensa. En contraste, un horno de inducción utiliza un potente campo magnético sin contacto para calentar y fundir el metal desde dentro, ofreciendo un proceso mucho más limpio y controlado.

La elección entre un horno de inducción y uno de arco es una decisión entre potencia bruta y precisión refinada. Los hornos de arco sobresalen en el reciclaje de chatarra de acero de gran volumen, mientras que los hornos de inducción proporcionan la fusión limpia y controlada esencial para aleaciones especiales y metales de alta pureza.

Cómo Generan Calor: La Distinción Fundamental

La diferencia más significativa radica en el mecanismo físico utilizado para crear el inmenso calor requerido para fundir metales. Esta única distinción impulsa todas las diferencias posteriores en aplicación, pureza e impacto ambiental.

El Horno de Arco: Potencia Bruta a Través del Arco Eléctrico

Un horno de arco eléctrico funciona como un rayo controlado. Utiliza grandes electrodos de grafito que se bajan a una cámara llena de chatarra metálica.

Una corriente eléctrica masiva pasa a través de estos electrodos, creando un potente arco eléctrico que salta entre los electrodos y la carga metálica. Este arco genera temperaturas extremadamente altas, fundiendo rápidamente el metal.

El Horno de Inducción: Precisión a Través del Electromagnetismo

Un horno de inducción funciona sin ningún contacto directo o arco. Consiste en un crisol (un recipiente para el metal) rodeado por una bobina de alambre de cobre.

Una potente corriente alterna pasa a través de la bobina, creando un campo magnético fluctuante. Este campo induce potentes corrientes eléctricas, conocidas como corrientes de Foucault, directamente dentro del propio metal, lo que hace que se caliente y se funda de adentro hacia afuera.

Diferencias Operativas Clave

El método de calentamiento impacta directamente el rendimiento del horno, la calidad del producto final y su efecto en el medio ambiente circundante.

Pureza del Material y Captación de Carbono

Los electrodos de grafito en un horno de arco son un punto crítico de diferencia. A medida que se consumen durante la operación, pueden introducir carbono en el metal fundido. Esto se conoce como "captación de carbono" y puede ser indeseable al producir aceros especiales con bajo contenido de carbono o de alta pureza.

Los hornos de inducción no tienen electrodos, eliminando completamente el riesgo de captación de carbono. Esto los hace ideales para producir metales y aleaciones limpios donde la composición química precisa es crítica.

Impacto Ambiental y en el Lugar de Trabajo

Los hornos de arco son conocidos por sus duras condiciones de funcionamiento. El proceso produce una cantidad significativa de residuos (escoria), gases de escape y niveles de ruido extremos.

Los hornos de inducción son comparativamente limpios y silenciosos. Generan muchos menos residuos y contaminación, creando un entorno de trabajo mucho mejor y una huella ambiental más pequeña.

Escala y Aplicación

Los hornos de arco eléctrico son caballos de batalla industriales, a menudo construidos a gran escala. Son la tecnología principal utilizada en "mini-acerías" para reciclar grandes volúmenes de chatarra de acero en nuevos productos.

Los hornos de inducción son generalmente más versátiles en tamaño, desde pequeñas unidades de laboratorio hasta grandes hornos de fundición. Son preferidos para crear aleaciones especiales, aceros de alta calidad y fundir metales no ferrosos donde el control de calidad es primordial.

Entendiendo las Ventajas y Desventajas

Ningún horno es universalmente "mejor"; son herramientas especializadas diseñadas para diferentes tareas. Comprender sus ventajas y desventajas inherentes es clave para elegir el correcto.

¿Por Qué Elegir un Horno de Arco?

La principal ventaja del EAF es su capacidad para fundir grandes cantidades de chatarra de acero de baja calidad y sin preparar muy rápidamente. Su potencia bruta puede manejar impurezas y trozos grandes y densos de material que serían inadecuados para un horno de inducción. Es la columna vertebral del reciclaje moderno de acero por una razón.

El Caso del Horno de Inducción

El horno de inducción ofrece una eficiencia energética superior (al fundir chatarra limpia y de tamaño predeterminado), control preciso de la temperatura y una acción de agitación natural del campo magnético que mejora la consistencia de la aleación. Su proceso de fusión limpia lo convierte en la opción predeterminada para fundiciones que producen piezas fundidas y aleaciones de alto valor.

Tomando la Decisión Correcta para Su Aplicación

Su decisión final depende completamente del material que esté procesando y de su objetivo final.

- Si su enfoque principal es el reciclaje de acero a gran escala a partir de chatarra: La potencia bruta y la alta capacidad de un horno de arco eléctrico son inigualables.

- Si su enfoque principal es producir aleaciones de alta pureza o metales especiales: El calentamiento limpio y controlable de un horno de inducción es la opción superior.

- Si su enfoque principal es la eficiencia operativa y un mejor ambiente de trabajo: El horno de inducción ofrece un proceso significativamente más limpio, silencioso y, a menudo, más eficiente energéticamente para los materiales adecuados.

En última instancia, comprender la diferencia fundamental entre el calentamiento por arco de fuerza bruta y el calentamiento por inducción preciso es el primer paso para seleccionar la herramienta adecuada para sus objetivos metalúrgicos.

Tabla Resumen:

| Característica | Horno de Inducción | Horno de Arco |

|---|---|---|

| Fuente de Calor | Campo electromagnético (inducción) | Arco eléctrico de electrodos de grafito |

| Pureza del Material | Alta (sin captación de carbono) | Menor (riesgo de captación de carbono) |

| Ideal Para | Aleaciones de alta pureza, metales especiales | Reciclaje de chatarra de acero de gran volumen |

| Entorno | Limpio, silencioso, eficiente | Ruidoso, produce escoria y gases de escape |

| Escala | Versátil (laboratorio a fundición) | Industrial a gran escala |

¿Le cuesta elegir el horno adecuado para su laboratorio o fundición? KINTEK se especializa en equipos y consumibles de laboratorio, cubriendo todas sus necesidades de laboratorio. Nuestros expertos pueden ayudarle a seleccionar el horno de inducción o de arco perfecto para garantizar un control preciso de la temperatura, la pureza del material y la eficiencia operativa para sus metales y aleaciones específicos. Contáctenos hoy para una consulta personalizada y ¡desbloquee todo el potencial de su proceso de fusión!

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

La gente también pregunta

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar