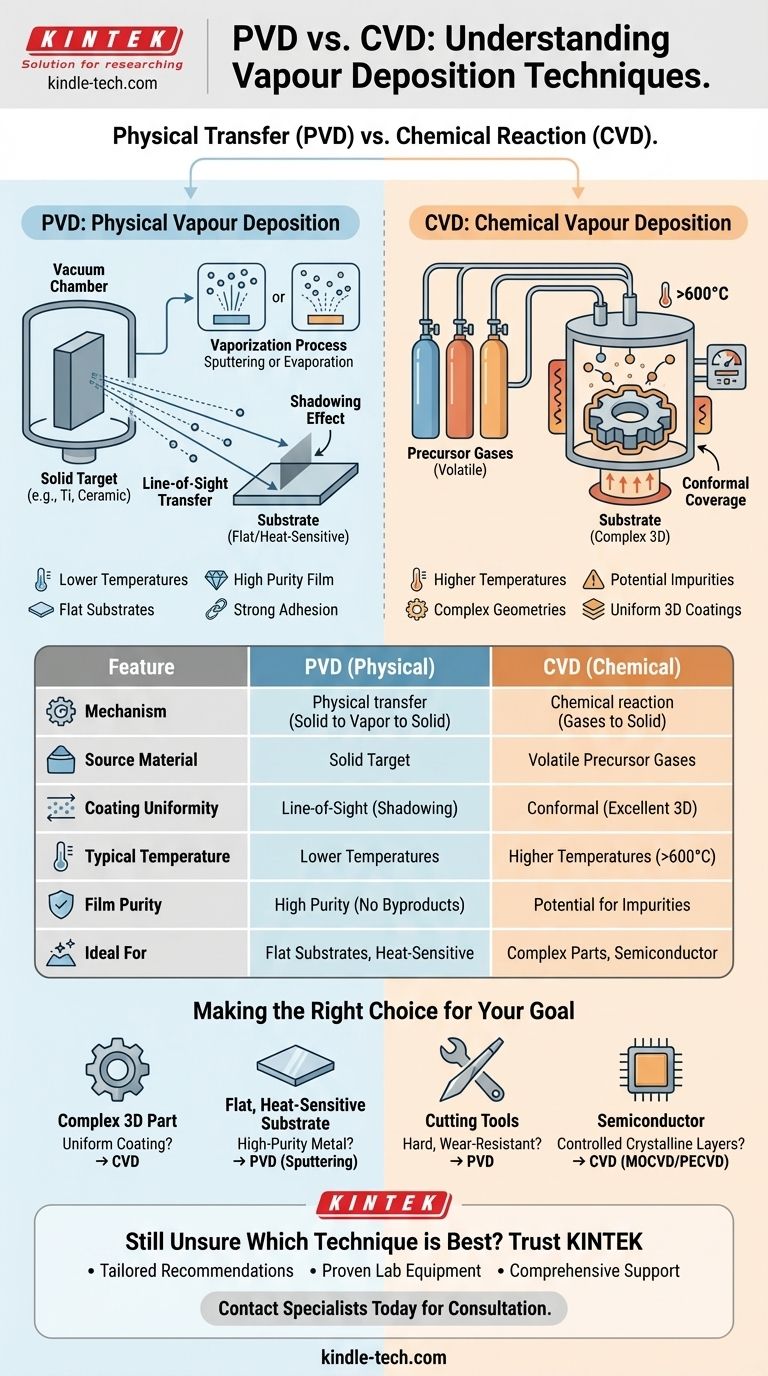

En esencia, la diferencia entre la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD) radica en cómo el material de recubrimiento viaja desde su fuente hasta la superficie que se desea recubrir. La PVD es un proceso físico, como pintar con aerosol con átomos, donde un material sólido se vaporiza y viaja en línea recta hacia el sustrato. En contraste, la CVD es un proceso químico donde los gases precursores reaccionan en la superficie del sustrato para hacer crecer una nueva película sólida, muy parecido a hornear un pastel donde los ingredientes se transforman en un nuevo sólido.

La distinción fundamental es el mecanismo: la PVD transfiere físicamente material de una fuente sólida a un sustrato, mientras que la CVD utiliza una reacción química de precursores gaseosos para crear un nuevo material directamente sobre el sustrato. Esta diferencia determina todo, desde la uniformidad del recubrimiento hasta las temperaturas requeridas.

La mecánica de la deposición física de vapor (PVD)

La PVD es fundamentalmente una técnica de "línea de visión". Implica crear un vapor a partir de un material fuente sólido dentro de una cámara de vacío y permitir que ese vapor se condense sobre el sustrato.

El material fuente: un blanco sólido

En PVD, el material que se desea depositar comienza como un bloque sólido o polvo, conocido como blanco. Esto podría ser un metal puro como el titanio o una cerámica como el nitruro de titanio.

El proceso de vaporización: pulverización catódica vs. evaporación

El blanco sólido debe convertirse en vapor. Los dos métodos más comunes son:

- Pulverización catódica: El blanco es bombardeado con iones de alta energía (generalmente un gas inerte como el argón), que desprenden físicamente átomos de la superficie del blanco.

- Evaporación: El blanco se calienta en vacío hasta que se evapora (o sublima), creando una nube de vapor.

El proceso de deposición: transferencia en línea recta

Una vez vaporizados, los átomos viajan en línea recta a través del vacío y se adhieren a la primera superficie que encuentran: el sustrato. Por eso se le llama proceso de línea de visión.

La química de la deposición química de vapor (CVD)

La CVD es fundamentalmente un proceso de reacción química. No se trata de transferir material existente, sino de sintetizar un nuevo material en la superficie del sustrato.

El material fuente: gases precursores

A diferencia del blanco sólido de la PVD, la CVD comienza con uno o más gases precursores volátiles. Estos gases contienen los elementos químicos necesarios para la película final.

El proceso de reacción: construcción de una película

Estos gases se introducen en una cámara de reacción que contiene el sustrato, que típicamente se calienta. El calor proporciona la energía necesaria para desencadenar una reacción química entre los precursores.

Esta reacción forma el material sólido deseado, que se deposita y crece en la superficie del sustrato. Otros subproductos gaseosos de la reacción se bombean fuera de la cámara.

El proceso de deposición: cobertura conforme

Debido a que la deposición ocurre desde una fase gaseosa que rodea el sustrato, la película puede crecer en todas las superficies expuestas simultáneamente. Esto da como resultado un recubrimiento excelente y uniforme, incluso en formas 3D complejas. Esto se conoce como cobertura conforme.

Comprendiendo las compensaciones

Elegir entre PVD y CVD implica claras compensaciones directamente relacionadas con sus diferentes mecanismos.

PVD: temperaturas más bajas y alta pureza

Los procesos de PVD a menudo se pueden realizar a temperaturas mucho más bajas que la CVD tradicional. Esto hace que la PVD sea ideal para recubrir sustratos que no pueden soportar altas temperaturas, como plásticos o ciertas aleaciones. También es un proceso inherentemente más puro, ya que evita los subproductos químicos comunes en la CVD.

CVD: recubrimientos conformes superiores

La mayor fortaleza de la CVD es su capacidad para recubrir uniformemente geometrías intrincadas y complejas. Debido a que los gases precursores pueden penetrar pequeñas cavidades, la CVD es inigualable para recubrir el interior de tubos o piezas complejas donde un proceso de línea de visión fallaría.

PVD: limitada por la línea de visión

La principal limitación de la PVD es su incapacidad para recubrir superficies que no están en su línea de visión directa. Esto crea un efecto de "sombreado", lo que dificulta recubrir uniformemente socavados, esquinas afiladas o el interior de piezas complejas.

CVD: temperaturas más altas e impurezas potenciales

Muchos procesos de CVD requieren temperaturas muy altas (a menudo >600°C) para impulsar las reacciones químicas necesarias, lo que limita los tipos de sustratos que se pueden utilizar. Además, los átomos de los gases precursores (como el hidrógeno o el cloro) a veces pueden incorporarse a la película como impurezas, afectando sus propiedades.

Tomar la decisión correcta para su objetivo

Los requisitos específicos de su aplicación determinarán si la PVD o la CVD es la técnica adecuada.

- Si su objetivo principal es recubrir una pieza 3D compleja de manera uniforme: la CVD es la opción superior debido a su excelente cobertura conforme.

- Si su objetivo principal es depositar una película metálica de alta pureza en un sustrato plano y sensible al calor: la PVD (específicamente la pulverización catódica) es el método ideal.

- Si su objetivo principal es crear un recubrimiento duro y resistente al desgaste en herramientas de corte: la PVD a menudo se prefiere por su fuerte adhesión y temperaturas de procesamiento más bajas, que preservan la dureza de la herramienta.

- Si su objetivo principal es cultivar capas semiconductoras cristalinas altamente controladas: las técnicas especializadas de CVD (como MOCVD o PECVD) son el estándar de la industria por su precisión a nivel atómico.

Comprender esta división fundamental entre una transferencia física y una reacción química le permite seleccionar la tecnología de deposición óptima para su desafío de ingeniería específico.

Tabla resumen:

| Característica | Deposición Física de Vapor (PVD) | Deposición Química de Vapor (CVD) |

|---|---|---|

| Mecanismo | Transferencia física de material desde una fuente sólida | Reacción química de gases precursores sobre el sustrato |

| Material Fuente | Blanco sólido (ej., metal, cerámica) | Gases precursores volátiles |

| Uniformidad del Recubrimiento | Línea de visión; potencial de sombreado | Conforme; excelente para piezas 3D complejas |

| Temperatura Típica | Temperaturas más bajas (adecuado para sustratos sensibles al calor) | Temperaturas más altas (a menudo >600°C) |

| Pureza de la Película | Alta pureza (evita subproductos químicos) | Potencial de impurezas de los gases precursores |

| Ideal Para | Sustratos planos, materiales sensibles al calor, recubrimientos de fuerte adhesión | Geometrías complejas, capas semiconductoras, recubrimientos 3D uniformes |

¿Aún no está seguro de qué técnica de recubrimiento es la mejor para su proyecto?

Elegir entre PVD y CVD es fundamental para lograr las propiedades de película, uniformidad y rendimiento deseados en su aplicación. KINTEK, su socio de confianza en equipos y consumibles de laboratorio, se especializa en proporcionar las soluciones de deposición adecuadas para sus necesidades específicas.

Ya sea que requiera las capacidades de alta pureza y baja temperatura de la PVD para sustratos sensibles o la cobertura conforme superior de la CVD para piezas 3D complejas, nuestros expertos pueden guiarlo hacia el sistema óptimo. Atendemos una amplia gama de necesidades de laboratorio, desde I+D hasta producción, asegurando que obtenga la precisión y confiabilidad que su trabajo exige.

Deje que nuestra experiencia mejore su proceso:

- Recomendaciones personalizadas: Obtenga asesoramiento experto sobre la selección del sistema PVD o CVD ideal para sus materiales y aplicación.

- Rendimiento comprobado: Benefíciese de nuestros equipos de laboratorio de alta calidad diseñados para durabilidad y precisión.

- Soporte integral: Desde la instalación hasta el mantenimiento, nos aseguramos de que sus procesos de deposición funcionen sin problemas y de manera eficiente.

No deje los resultados de su recubrimiento al azar. Contacte a nuestros especialistas hoy mismo para una consulta personalizada y descubra cómo KINTEK puede potenciar el éxito de su laboratorio con la tecnología de deposición adecuada.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas