La diferencia fundamental entre la deposición física y la química radica en cómo el material de recubrimiento llega a la superficie objetivo. La deposición física de vapor (PVD) implica la transferencia física de un material desde una fuente al sustrato, esencialmente un cambio de estado de sólido a vapor y de vuelta a sólido. En contraste, la deposición química de vapor (CVD) utiliza gases precursores que experimentan una reacción química directamente en la superficie del sustrato para crear un material sólido nuevo.

Si bien tanto PVD como CVD son métodos para aplicar películas delgadas, la distinción central es simple: PVD es un proceso de recubrimiento físico, como pintar con aerosol con átomos, mientras que CVD es un proceso de crecimiento químico, donde la película se construye mediante una reacción en la propia superficie.

Desglosando la Deposición Física de Vapor (PVD)

PVD abarca una familia de procesos definidos por el movimiento físico del material. El material fuente se convierte en vapor, viaja a través de un vacío o un entorno de baja presión y se condensa en el sustrato como una película sólida.

El Mecanismo Central: Una Transferencia de Línea de Visión

En todos los procesos PVD, el material que se deposita comienza como un objetivo sólido. Se aplica energía a este objetivo, liberando átomos o moléculas que viajan en línea recta hasta que golpean una superficie y se adhieren.

Esta naturaleza de línea de visión significa que PVD es excelente para recubrir superficies planas u objetos que se pueden rotar fácilmente para exponer todos los lados a la fuente.

Técnicas Clave de PVD

Se utilizan dos métodos principales para crear el vapor:

- Evaporación: El material fuente se calienta en un vacío hasta que hierve, creando un vapor que asciende y recubre el sustrato. Este es un proceso relativamente simple y suave.

- Sputtering (Pulverización Catódica): Se utiliza un plasma de alta energía para bombardear el material fuente (el "objetivo"). Esta colisión energética arranca físicamente átomos del objetivo, que luego viajan y se depositan en el sustrato.

Comprender la Deposición Química de Vapor (CVD)

CVD es fundamentalmente un proceso químico. En lugar de mover físicamente el material de la película final, transporta los bloques de construcción químicos (precursores) al sustrato e inicia una reacción para construir la película en su lugar.

El Mecanismo Central: Una Reacción Basada en la Superficie

En un proceso CVD típico, uno o más gases precursores volátiles se introducen en una cámara de reacción. El sustrato se calienta a una temperatura específica, a menudo alta.

Cuando los gases precursores entran en contacto con el sustrato caliente, se descomponen y reaccionan entre sí y con la superficie, formando la película sólida deseada. Luego se extraen el exceso de gas y los subproductos.

La Importancia del Recubrimiento Conformado

Debido a que la deposición es impulsada por un gas que puede fluir hacia cada rincón y grieta, CVD no es un proceso de línea de visión. Sobresale en la producción de recubrimientos altamente conformados, lo que significa que puede depositar una película de espesor uniforme sobre formas tridimensionales complejas.

Comprender las Compensaciones

Elegir entre PVD y CVD requiere comprender sus distintas ventajas y limitaciones, que se derivan directamente de sus mecanismos subyacentes.

Temperatura y Compatibilidad del Sustrato

CVD generalmente requiere temperaturas muy altas (a menudo >600°C) para impulsar las reacciones químicas necesarias. Esto limita su uso a sustratos que pueden soportar ese calor sin derretirse o deformarse.

Los procesos PVD generalmente operan a temperaturas mucho más bajas, lo que los hace adecuados para una gama más amplia de materiales, incluidos plásticos y aleaciones sensibles al calor.

Adhesión y Propiedades de la Película

Las películas CVD crecen químicamente en la superficie, lo que a menudo resulta en una excelente adhesión y alta pureza. Las altas temperaturas también pueden producir una estructura cristalina deseable.

Las películas PVD, particularmente las de pulverización catódica, se depositan con alta energía cinética, lo que crea recubrimientos muy densos, duros y resistentes al desgaste.

Complejidad del Proceso y Materiales

CVD depende de encontrar gases precursores adecuados que reaccionen como se pretende, lo que puede ser un desafío químico complejo. El proceso también puede involucrar gases tóxicos y corrosivos.

PVD es más sencillo en principio; si puedes hacer un objetivo con el material, probablemente puedas depositarlo. Esto ofrece una mayor flexibilidad para depositar aleaciones y materiales compuestos.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar PVD o CVD está dictada enteramente por el resultado deseado para el producto final.

- Si su enfoque principal es un recubrimiento duro y resistente al desgaste en una herramienta metálica o un acabado metálico sobre plástico: PVD es la opción clara y rentable debido a sus temperaturas de procesamiento más bajas y las excelentes propiedades mecánicas de sus películas.

- Si su enfoque principal es una película cristalina ultrapura y altamente uniforme para semiconductores u óptica: CVD es el método superior porque el proceso de reacción química ofrece una pureza y una cobertura conformada excepcionales.

- Si su enfoque principal es recubrir una superficie interna compleja o una pieza 3D de manera uniforme: La naturaleza no de línea de visión de CVD la convierte en la única opción viable.

Comprender si su aplicación requiere un recubrimiento físico o una película de crecimiento químico es la clave para seleccionar la herramienta adecuada para su desafío de ingeniería.

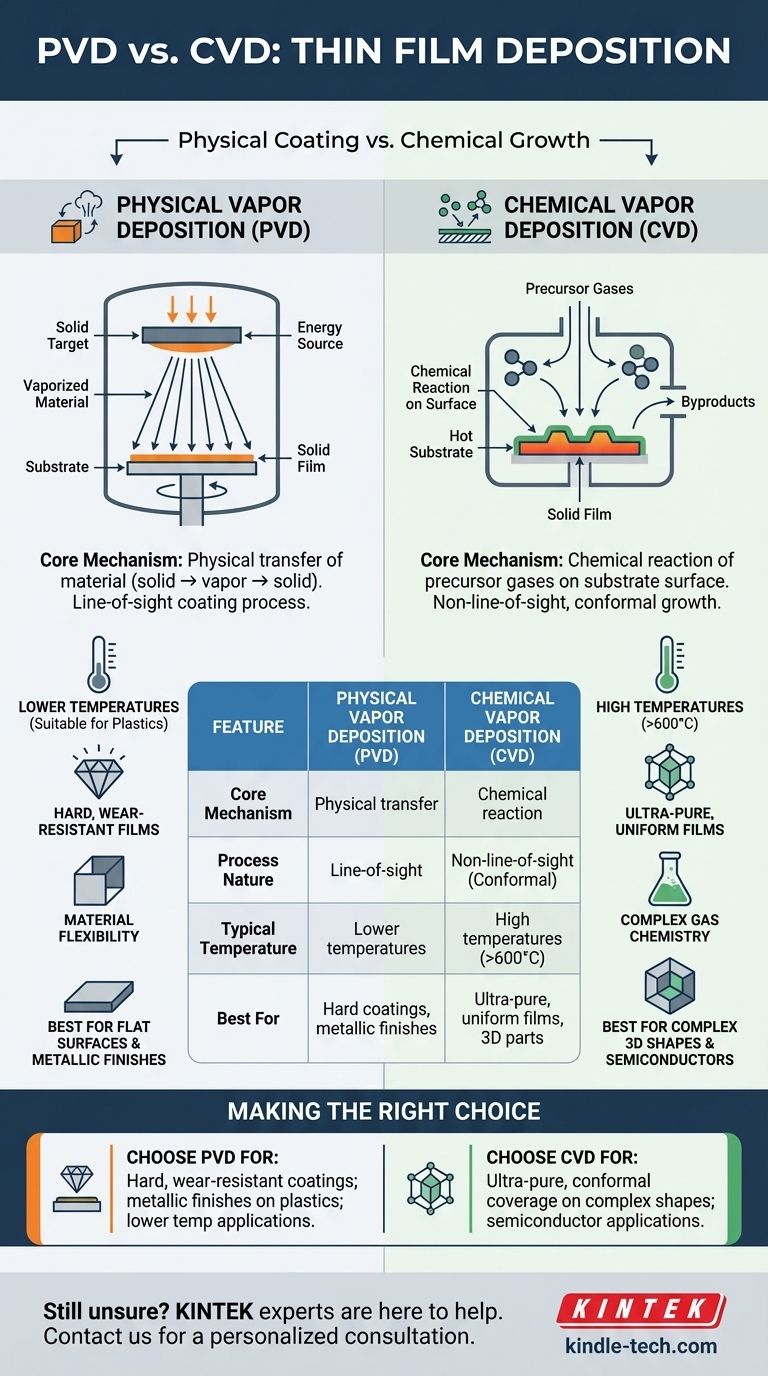

Tabla de Resumen:

| Característica | Deposición Física de Vapor (PVD) | Deposición Química de Vapor (CVD) |

|---|---|---|

| Mecanismo Central | Transferencia física de material (sólido → vapor → sólido) | Reacción química de gases precursores en la superficie del sustrato |

| Naturaleza del Proceso | Recubrimiento de línea de visión | Crecimiento no de línea de visión, conformado |

| Temperatura Típica | Temperaturas más bajas (adecuado para plásticos) | Temperaturas altas (>600°C) |

| Mejor Para | Recubrimientos duros y resistentes al desgaste; acabados metálicos | Películas ultrapuras y uniformes; formas 3D complejas |

| Ventaja Clave | Excelente para superficies planas; amplia flexibilidad de materiales | Cobertura de escalón y pureza de película excepcionales |

¿Aún no está seguro de si PVD o CVD es adecuado para su aplicación específica? Los expertos de KINTEK están aquí para ayudarle.

KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para todas sus necesidades de deposición de películas delgadas. Podemos ayudarle a seleccionar la tecnología perfecta para lograr las propiedades de la película, la adhesión y la cobertura que requiere su proyecto.

Comuníquese con nuestros especialistas hoy mismo para una consulta personalizada y permítanos ayudarle a optimizar su proceso de deposición.

¡Póngase en contacto con nuestro equipo ahora!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado