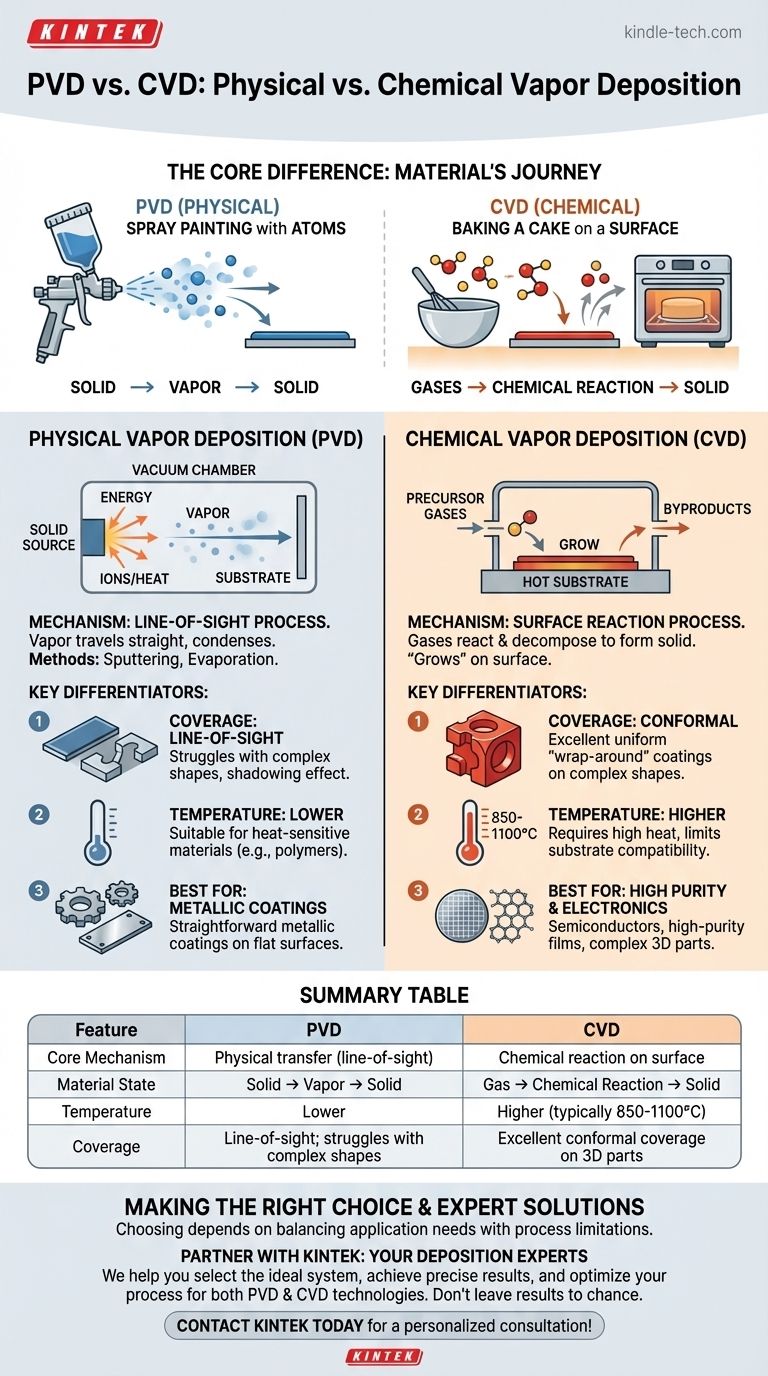

En esencia, la diferencia radica en el estado del material de recubrimiento durante su viaje. En la deposición física de vapor (PVD), el material comienza como un sólido, se vaporiza en un gas y viaja para depositarse como una película sólida. En la deposición química de vapor (CVD), el material comienza como gases precursores que experimentan una reacción química en la superficie para crear una nueva película sólida.

La distinción central es simple: la PVD es un proceso físico, como pintar con aerosol con átomos, donde el material se transporta en línea de visión. La CVD es un proceso químico, como hornear un pastel sobre una superficie, donde los ingredientes (gases) reaccionan para formar una nueva capa sólida.

El Mecanismo Fundamental: Físico vs. Químico

Comprender cómo funciona cada proceso revela sus fortalezas y debilidades inherentes. El método de transporte del material dicta las propiedades del recubrimiento final.

Deposición Física de Vapor (PVD): Un Proceso de Línea de Visión

La PVD es fundamentalmente un proceso mecánico o termodinámico. Una fuente de material sólido en una cámara de vacío es bombardeada con energía para convertirla en vapor.

Este vapor luego viaja en línea recta hasta que golpea el sustrato, donde se condensa nuevamente en una película delgada y sólida. Los métodos comunes incluyen el pulverizado (sputtering) (bombardear la fuente con iones) y la evaporación (calentar la fuente hasta que hierva).

Debido a que el vapor viaja en línea recta, la PVD se considera un proceso de línea de visión. Las áreas no directamente visibles a la fuente de material reciben poco o ningún recubrimiento.

Deposición Química de Vapor (CVD): Un Proceso de Reacción Superficial

La CVD implica introducir gases precursores volátiles en una cámara de reacción. Estos gases no son el material de recubrimiento final en sí, sino los bloques de construcción químicos.

Cuando estos gases alcanzan el sustrato caliente, reaccionan y se descomponen, formando un nuevo material sólido directamente en la superficie. Los subproductos químicos no deseados se bombean fuera de la cámara.

Esta reacción química permite que la película "crezca" en la superficie, lo que permite recubrir formas complejas y superficies internas con alta uniformidad.

Diferenciadores Clave: Rendimiento y Propiedades

Las diferencias en el mecanismo conducen a variaciones significativas en la película resultante, afectando qué proceso es adecuado para una aplicación determinada.

Cobertura Conformada

La CVD sobresale en la creación de recubrimientos uniformes y "envolventes" en objetos con geometrías complejas. Los precursores gaseosos pueden fluir alrededor e introducirse en características intrincadas antes de reaccionar.

La PVD tiene dificultades con formas complejas debido a su naturaleza de línea de visión, lo que a menudo resulta en un recubrimiento más delgado o inexistente en las áreas sombreadas.

Temperatura de Deposición

Tradicionalmente, la CVD requiere temperaturas muy altas (a menudo 850-1100°C) para impulsar las reacciones químicas necesarias. Este calor elevado limita los tipos de materiales de sustrato que se pueden recubrir sin dañarse.

Los procesos PVD generalmente operan a temperaturas mucho más bajas, lo que los hace adecuados para recubrir plásticos y otros materiales sensibles al calor.

Calidad y Pureza de la Película

La CVD puede producir películas de pureza extremadamente alta con una excelente densidad y una estructura cristalina bien definida. Este control es fundamental para aplicaciones de alto rendimiento como semiconductores y producción de grafeno.

Aunque la PVD también puede producir películas de alta calidad, la CVD a menudo tiene una ventaja para lograr bajos recuentos de defectos y una alineación cristalina superior debido a la naturaleza del crecimiento químico.

Comprender las Compensaciones

Ningún método es universalmente superior. La elección óptima depende enteramente de equilibrar las necesidades de la aplicación con las limitaciones del proceso.

El Desafío de la Compatibilidad del Sustrato

El principal inconveniente de la CVD es su requisito de alta temperatura. Muchos materiales de ingeniería comunes, incluidos ciertos aceros y polímeros, no pueden soportar el calor típico de un proceso CVD sin degradarse.

Aunque las técnicas como la CVD asistida por plasma pueden reducir la temperatura, esto añade complejidad y coste a la operación.

La Complejidad de la Química CVD

La CVD se basa en la disponibilidad de gases precursores adecuados que sean volátiles, estables y preferiblemente no tóxicos. Encontrar la receta química correcta puede ser un desafío significativo.

Además, la síntesis de películas con múltiples componentes puede ser difícil, ya que diferentes precursores pueden reaccionar a diferentes velocidades, lo que lleva a una composición no uniforme en el recubrimiento final.

La Limitación de la Línea de Visión de la PVD

La principal compensación por la menor temperatura y simplicidad del proceso de la PVD es su mala cobertura en superficies no planas. Este efecto de "sombreado" lo hace inadecuado para aplicaciones que requieren un recubrimiento perfectamente uniforme sobre una pieza 3D compleja.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el método de deposición correcto requiere una comprensión clara del objetivo principal de su proyecto.

- Si su enfoque principal es la cobertura uniforme en un objeto 3D complejo: La CVD es la opción superior debido a sus excelentes propiedades conformadas.

- Si su enfoque principal es recubrir un sustrato sensible a la temperatura, como un polímero: La PVD es la opción clara y más segura debido a su temperatura de funcionamiento mucho más baja.

- Si su enfoque principal es lograr la máxima pureza de la película y calidad cristalina para la electrónica: La CVD es a menudo el método líder, como se demuestra en la fabricación de grafeno y semiconductores.

- Si su enfoque principal es un recubrimiento metálico sencillo en una superficie relativamente plana: La PVD suele ser una solución más directa y rentable.

En última instancia, su elección es una decisión entre la simplicidad física de la PVD y la precisión química de la CVD.

Tabla Resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Mecanismo Central | Transferencia física (línea de visión) | Reacción química en la superficie |

| Estado del Material | Sólido → Vapor → Sólido | Gas → Reacción Química → Sólido |

| Temperatura | Más baja (adecuada para materiales sensibles al calor) | Más alta (típicamente 850-1100°C) |

| Cobertura | Línea de visión; problemas con formas complejas | Excelente cobertura conformada en piezas 3D |

| Ideal para | Recubrimientos metálicos en superficies planas, sustratos sensibles a la temperatura | Películas de alta pureza, semiconductores, piezas 3D complejas |

¿Aún no está seguro de qué método de deposición es el adecuado para su proyecto?

Elegir entre PVD y CVD es fundamental para lograr las propiedades de película deseadas, desde la resistencia al desgaste hasta la conductividad eléctrica. KINTEK, su socio de confianza en equipos de laboratorio, se especializa en proporcionar las soluciones de deposición adecuadas para sus necesidades específicas de investigación y producción.

Podemos ayudarle a:

- Seleccionar el sistema ideal basado en su material de sustrato, calidad de película deseada y geometría de la pieza.

- Lograr resultados precisos con equipos adaptados para recubrimientos semiconductores de alta pureza o capas metálicas duraderas.

- Optimizar su proceso con nuestra experiencia en tecnologías PVD y CVD.

No deje sus resultados de recubrimiento al azar. Permita que nuestros expertos lo guíen hacia la solución óptima para los desafíos de película delgada de su laboratorio.

¡Contacte a KINTEK hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Qué metales se utilizan en la deposición química de vapor? Consiga recubrimientos metálicos superiores y conformes

- ¿Qué es un recubrimiento de película delgada? Ingeniería de nuevas propiedades superficiales para su sustrato

- ¿Cuáles son los métodos de deposición en fase de vapor? PVD vs. CVD para el recubrimiento de películas delgadas

- ¿Cuáles son los pasos involucrados en la deposición química de vapor? Una guía del proceso CVD

- ¿Qué es la deposición química de vapor de metales? Una guía para el recubrimiento de metales de alta pureza

- ¿Qué componentes fundamentales críticos se fabrican utilizando CVD? El proceso a escala atómica que impulsa la tecnología moderna

- ¿Cuál es el precursor para la preparación de CNT? Elegir la fuente de carbono adecuada para la calidad y el rendimiento

- ¿Cuáles son los precursores utilizados en la CVD? Una guía para seleccionar la fuente química adecuada