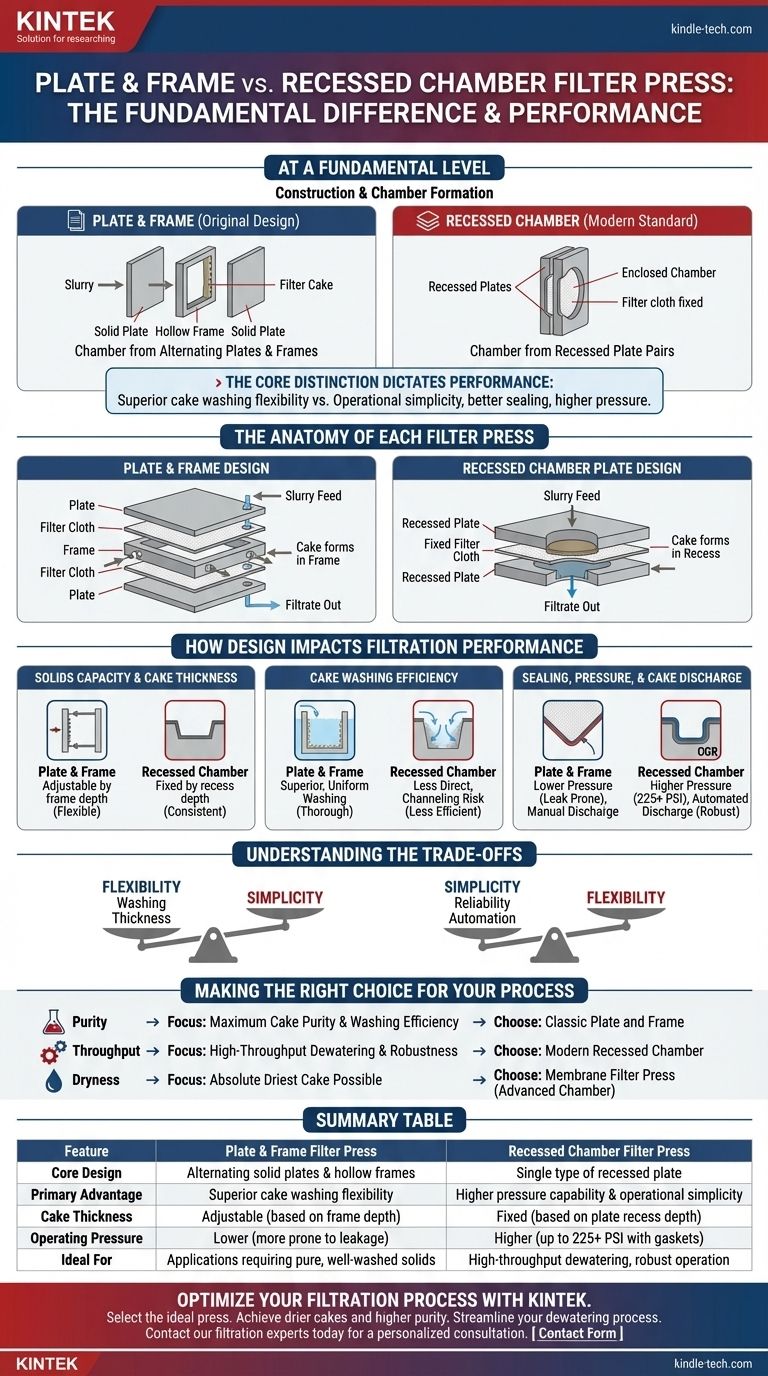

En esencia, la diferencia radica en su construcción y en cómo forman la cámara para recoger los sólidos. Un filtro prensa clásico de placas y bastidores utiliza una serie de placas sólidas y bastidores huecos alternados, donde la lechada llena el bastidor. El diseño más moderno y común, el filtro prensa de cámara, utiliza un solo tipo de placa empotrada, donde dos placas adyacentes crean la cámara entre ellas.

La distinción fundamental no es meramente académica; dicta el rendimiento. El diseño de placas y bastidores ofrece una flexibilidad superior en el lavado de la torta, mientras que el diseño de cámara empotrada proporciona una mayor simplicidad operativa, un mejor sellado y mayores capacidades de presión, lo que lo convierte en el estándar para la mayoría de las aplicaciones modernas de deshidratación.

La anatomía de cada filtro prensa

Para comprender sus diferencias de rendimiento, primero debe visualizar cómo se construye cada tipo. Los nombres "placas y bastidores" y "cámara empotrada" describen directamente sus componentes principales.

El diseño de placas y bastidores (El original)

Un filtro prensa de placas y bastidores se ensambla a partir de dos componentes distintos en una secuencia alterna: una placa sólida y un bastidor hueco.

El paño filtrante se coloca sobre las placas sólidas. Cuando el filtro prensa se cierra, una placa y un bastidor se juntan, creando una cámara sellada dentro del bastidor hueco.

La lechada se bombea a este bastidor, llenándolo de sólidos (la torta de filtración) mientras que el líquido (filtrado) pasa a través del paño y sale por los orificios de la placa.

El diseño de placa de cámara empotrada (El estándar moderno)

Un filtro prensa de cámara empotrada utiliza un solo tipo de componente: una placa con una depresión poco profunda y empotrada en ambos lados.

Cuando dos de estas placas empotradas se presionan juntas, las depresiones se enfrentan y forman una única cámara cerrada. El paño filtrante generalmente se fija directamente a la cara de cada placa.

Este diseño es estructuralmente más simple, ya que elimina la necesidad de bastidores separados y reduce el número total de componentes en la pila del filtro prensa.

Cómo el diseño afecta el rendimiento de la filtración

La diferencia aparentemente pequeña en la construcción tiene consecuencias significativas en cómo opera cada filtro prensa en un entorno industrial real, afectando todo, desde la eficiencia hasta el mantenimiento.

Capacidad de sólidos y espesor de la torta

Con un filtro prensa de placas y bastidores, el espesor de la torta de filtración está determinado por la profundidad del bastidor hueco. Esto ofrece la flexibilidad de cambiar el espesor de la torta simplemente intercambiando los bastidores por otros de diferente profundidad.

En un filtro prensa de cámara empotrada, el espesor de la torta está fijado por la profundidad del rebaje moldeado en la placa. Esto es menos flexible pero proporciona un rendimiento constante y predecible.

Eficiencia del lavado de la torta

Esta es el área principal donde el diseño de placas y bastidores puede sobresalir. Su estructura permite un lavado de torta más uniforme y exhaustivo, ya que el líquido de lavado se puede introducir para inundar todo el bastidor, desplazando el licor madre de manera más efectiva. Esto es fundamental en aplicaciones donde recuperar un sólido puro y bien lavado es el objetivo principal.

Los filtros prensa de cámara también pueden realizar el lavado de torta, pero la trayectoria del flujo es menos directa. Existe un mayor riesgo de "canalización", donde el agua de lavado encuentra el camino de menor resistencia y evita secciones de la torta, lo que resulta en un lavado menos eficiente.

Sellado, presión y descarga de la torta

El filtro prensa de cámara empotrada es el claro ganador en robustez operativa. Los diseños modernos a menudo cuentan con placas con junta (CGR) que crean un sello virtualmente hermético, lo que permite presiones de operación mucho más altas (hasta 225 PSI o más). Una mayor presión da como resultado una torta de filtración más seca.

El diseño de placas y bastidores depende de que el paño filtrante actúe como junta principal entre las caras planas de las placas y los bastidores. Esto lo hace más propenso a fugas ("capilaridad") en los bordes y limita su presión máxima de operación.

Además, la descarga de la torta de un filtro prensa de cámara es más simple y confiable, ya que los paños fijos y el diseño de la placa se adaptan mejor a los desplazadores automáticos de placas y a los sistemas de vibración de paños.

Comprender las compensaciones

Elegir entre estas tecnologías es una cuestión de priorizar objetivos contrapuestos. Ninguno es universalmente "mejor"; simplemente son mejores para diferentes objetivos.

Flexibilidad frente a simplicidad

El clásico diseño de placas y bastidores ofrece una mayor flexibilidad de proceso, particularmente en su capacidad para cambiar el espesor de la torta y su ventaja inherente en un lavado exhaustivo.

El filtro prensa de cámara empotrada sacrifica esta flexibilidad por enormes ganancias en simplicidad operativa, confiabilidad y preparación para la automatización. Tiene menos piezas, sella mejor y requiere menos intervención manual.

Contexto histórico frente a aplicación moderna

El diseño de placas y bastidores es la tecnología más antigua. Aunque todavía se utiliza en algunas aplicaciones especializadas (como productos químicos finos o farmacéuticos donde el lavado es primordial), ha sido en gran medida reemplazado.

El diseño de cámara empotrada es la base de prácticamente todos los filtros prensa modernos. Las innovaciones como el filtro prensa de membrana, que añade un diafragma flexible para exprimir la torta para una máxima deshidratación, se construyen sobre el concepto de cámara empotrada.

Tomar la decisión correcta para su proceso

Su selección debe guiarse por una comprensión clara de su objetivo operativo principal.

- Si su enfoque principal es la máxima pureza de la torta y la eficiencia del lavado: El diseño clásico de placas y bastidores puede ofrecer un rendimiento superior, lo que lo convierte en un candidato para procesos químicos o farmacéuticos especializados.

- Si su enfoque principal es la deshidratación de alto rendimiento y la robustez operativa: Un filtro prensa moderno de cámara empotrada es casi siempre la elección correcta debido a su mejor sellado, mayores capacidades de presión y menores necesidades de mantenimiento.

- Si su enfoque principal es lograr la torta más seca posible: Debe buscar más allá de los diseños básicos hacia un filtro prensa de membrana, un tipo de filtro prensa de cámara empotrada que añade una etapa final de compresión para una deshidratación definitiva.

Comprender estas diferencias fundamentales de diseño le permite seleccionar la tecnología de filtración que se alinea directamente con sus objetivos operativos y de calidad del producto.

Tabla resumen:

| Característica | Filtro Prensa de Placas y Bastidores | Filtro Prensa de Cámara Empotrada |

|---|---|---|

| Diseño principal | Placas sólidas y bastidores huecos alternados | Un solo tipo de placa empotrada |

| Ventaja principal | Flexibilidad superior en el lavado de la torta | Mayor capacidad de presión y simplicidad operativa |

| Espesor de la torta | Ajustable (según la profundidad del bastidor) | Fijo (según la profundidad del rebaje de la placa) |

| Presión de operación | Menor (más propenso a fugas) | Mayor (hasta 225+ PSI con juntas) |

| Ideal para | Aplicaciones que requieren sólidos puros y bien lavados | Deshidratación de alto rendimiento, operación robusta |

Optimice su proceso de filtración con KINTEK

Elegir el filtro prensa adecuado es fundamental para la eficiencia de su laboratorio y la calidad del producto. Ya sea que su prioridad sea un lavado de torta superior con un diseño de placas y bastidores o la operación de alta presión y bajo mantenimiento de un filtro prensa moderno de cámara empotrada, KINTEK tiene la experiencia y el equipo para satisfacer sus necesidades específicas de laboratorio.

Permítanos ayudarle a:

- Seleccionar el filtro prensa ideal para su aplicación y requisitos de rendimiento.

- Lograr tortas más secas y mayor pureza con la tecnología adecuada.

- Optimizar su proceso de deshidratación con equipos confiables y de alto rendimiento.

Comuníquese hoy con nuestros expertos en filtración para una consulta personalizada y descubra cómo nuestras soluciones de equipos de laboratorio pueden mejorar sus resultados.

Guía Visual

Productos relacionados

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Prensa Filtro de Laboratorio Hidráulica de Diafragma para Filtración de Laboratorio

- Máquina de prensa hidráulica calentada con placas calentadas para prensa en caliente de laboratorio de caja de vacío

- Máquina de prensa hidráulica con calentamiento y placas calientes para prensa en caliente de laboratorio con caja de vacío

La gente también pregunta

- ¿Con qué frecuencia necesitan mantenimiento los sistemas hidráulicos? Una guía para la fiabilidad basada en la condición

- ¿Cuál es la temperatura máxima admisible para el aceite hidráulico? Proteja su sistema de fallos costosos

- ¿Por qué mi prensa hidráulica tiene fugas? Diagnostique y repare problemas comunes de sellos y cilindros

- ¿Cómo afecta la presión a la porosidad? Comprender la relación inversa para el comportamiento de los materiales

- ¿Cómo se utiliza una prensa hidráulica de laboratorio en el ensamblaje de baterías de estado sólido de doble capa? Guía clave de pre-prensado

- ¿Cuál es la diferencia entre una prensa hidráulica y una prensa mecánica? Elija la prensa adecuada para su aplicación

- ¿Cuáles son los ejemplos de aplicación de la prensa hidráulica? Desde la forja industrial hasta la preparación de muestras de laboratorio

- ¿Cómo se utilizan las prensas hidráulicas de laboratorio y las matrices para pastillas de polvo en el ensamblaje de baterías de estado sólido?