La respuesta corta es que no existe un calendario único y universal para el mantenimiento hidráulico. Si bien los fabricantes a menudo recomiendan intervalos de servicio iniciales, como cambiar los filtros después de las primeras 50 horas y luego cada 500 a 1,000 horas, estos son meros puntos de partida. La frecuencia real depende totalmente de las condiciones de funcionamiento de la máquina, el entorno y los resultados del análisis continuo del fluido.

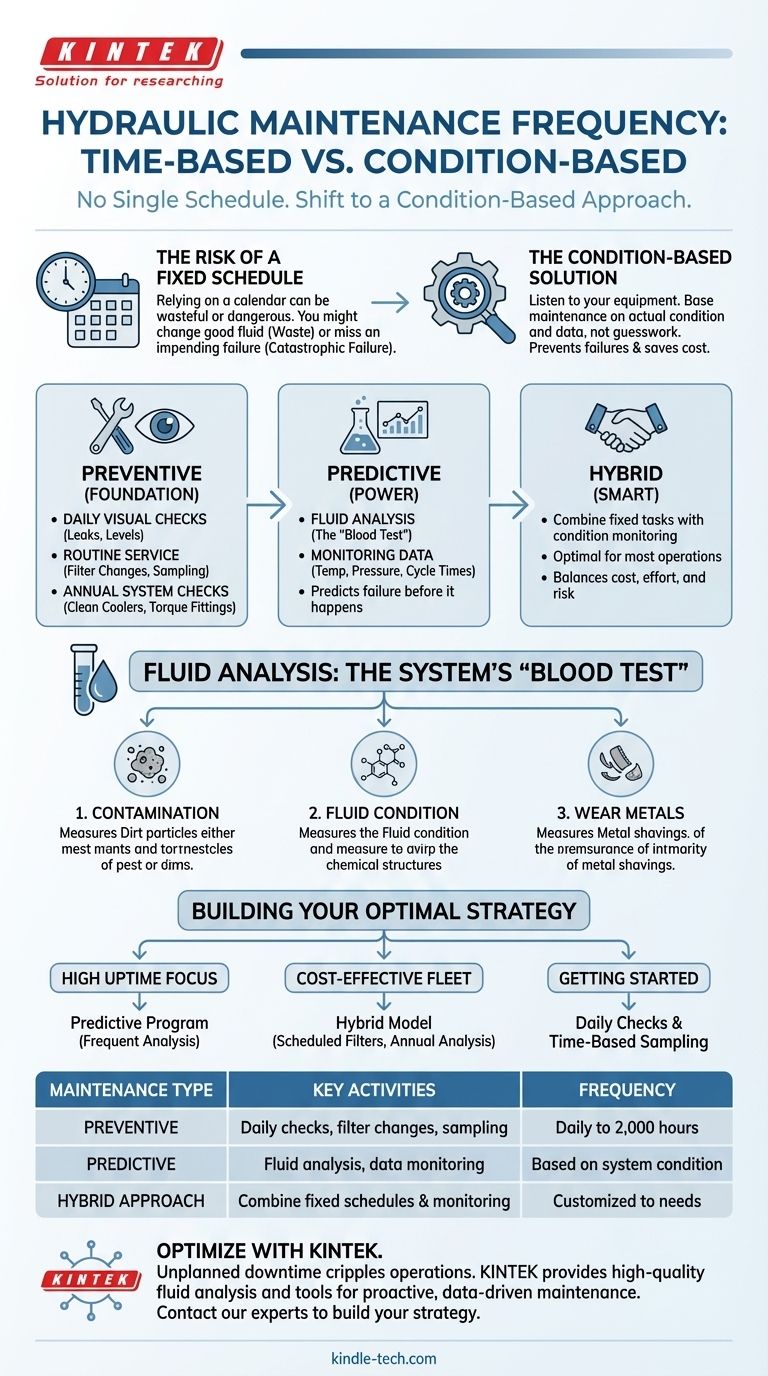

La estrategia de mantenimiento hidráulico más eficaz no se basa en un calendario fijo, sino en el estado real del sistema. Pasar de un enfoque basado en el tiempo a uno basado en la condición previene tanto fallos catastróficos como servicios innecesarios y costosos.

De las conjeturas del calendario a la certeza basada en la condición

Confiar únicamente en las horas de funcionamiento es un instrumento poco preciso para el mantenimiento. Un sistema hidráulico que opera en una fábrica con clima controlado tiene necesidades muy diferentes a las de uno en un equipo móvil en un entorno polvoriento y de alta temperatura. El objetivo es ir más allá de las conjeturas y escuchar lo que le dice el equipo.

La base: programas de mantenimiento preventivo

El mantenimiento preventivo es su línea de base. Estas son las tareas programadas e innegociables que forman la columna vertebral de su programa de fiabilidad.

Inspecciones visuales diarias Esta es la forma de mantenimiento más sencilla y, a la vez, más eficaz. Un operario capacitado debe realizar un recorrido rápido al comienzo de cada turno, comprobando lo siguiente:

- Fugas obvias en mangueras, racores o sellos.

- Niveles de fluido correctos en el depósito.

- Signos de abrasión, grietas o ampollas en las mangueras.

- Cualquier ruido o vibración inusual durante el funcionamiento.

Intervalos de servicio rutinarios (500-2,000 horas) Aquí es donde entran en juego las recomendaciones del fabricante. Estos intervalos son típicamente para reemplazar elementos consumibles.

- Cambiar filtros: Reemplace los filtros hidráulicos según el programa o cuando se active el indicador de derivación del filtro.

- Tomar una muestra de fluido: Extraiga una muestra del fluido hidráulico para su análisis. Este es el paso más crítico para determinar las necesidades futuras de mantenimiento.

Comprobaciones anuales o semestrales del sistema Se deben realizar inspecciones más profundas al menos una vez al año.

- Limpiar intercambiadores de calor: Asegúrese de que los radiadores y enfriadores estén libres de residuos para mantener las temperaturas de funcionamiento adecuadas.

- Comprobar acumuladores: Verifique la precarga de nitrógeno en cualquier acumulador para asegurarse de que funciona correctamente.

- Apretar racores: Compruebe y apriete los elementos de fijación y racores críticos, especialmente después del rodaje inicial de la máquina.

El poder del mantenimiento predictivo

El mantenimiento predictivo utiliza datos para predecir fallos antes de que ocurran. Para los sistemas hidráulicos, esto gira en torno a una práctica central: el análisis de fluidos.

Análisis de fluidos: la "prueba de sangre" del sistema

Enviar una muestra de fluido a un laboratorio proporciona un informe detallado sobre la salud de su sistema hidráulico. Es la herramienta de diagnóstico individual más valiosa que tiene.

El análisis busca tres cosas clave:

- Contaminación: Mide la presencia de suciedad, agua y partículas metálicas. Un alto recuento de partículas indica un entorno sucio o que un componente interno está empezando a fallar.

- Condición del fluido: Comprueba la viscosidad y la composición química del fluido (paquete de aditivos). Esto le indica si el fluido se ha degradado debido al calor o la oxidación.

- Metales de desgaste: Identifica los tipos específicos de partículas metálicas en el fluido (por ejemplo, cobre, hierro, aluminio), lo que puede señalar exactamente qué componente (un casquillo de latón, un engranaje de bomba de acero) se está desgastando.

Monitorización de parámetros operativos

Más allá del análisis de fluidos, esté atento a los datos de rendimiento.

- Temperatura: Un sistema que funciona repentinamente más caliente de su línea base indica un problema, como derivación interna o un enfriador ineficiente.

- Presión: Una caída en la presión del sistema o la incapacidad de alcanzar la presión de alivio puede indicar una bomba desgastada o una válvula con fugas.

- Tiempos de ciclo: Si una función hidráulica se vuelve más lenta con el tiempo, es un claro indicador de una eficiencia reducida en algún lugar del sistema.

Comprensión de las compensaciones

Elegir una estrategia de mantenimiento implica equilibrar el coste, el esfuerzo y el riesgo.

El riesgo de un calendario fijo

Confiar únicamente en un calendario puede ser derrochador y peligroso. Podría cambiar el fluido y los filtros que todavía están en perfectas condiciones, desperdiciando dinero.

Peor aún, podría pasar por alto un fallo inminente porque el intervalo de servicio aún no ha llegado, lo que provocaría daños catastróficos y un tiempo de inactividad prolongado.

La inversión en un programa basado en la condición

Un programa predictivo requiere más esfuerzo inicial. Debe establecer datos de referencia, capacitar al personal para que tome muestras de fluido limpias y pagar por el análisis de laboratorio.

Sin embargo, el retorno de la inversión es enorme. Extiende la vida útil de los componentes, maximiza la vida útil de su fluido hidráulico y reduce drásticamente el tiempo de inactividad no planificado.

El enfoque híbrido inteligente

Para muchas operaciones, un modelo híbrido es la solución más práctica.

- Siga un calendario fijo para tareas de bajo coste y sencillas, como inspecciones diarias y cambios de filtro rutinarios.

- Utilice la monitorización de la condición (especialmente el análisis de fluidos) para tomar las decisiones importantes y costosas, como cuándo cambiar el fluido hidráulico o programar una revisión importante de componentes.

Elaboración de su estrategia de mantenimiento óptima

No existe una solución única para todos, por lo que su estrategia debe alinearse con sus objetivos operativos y la criticidad del equipo.

- Si su enfoque principal es el máximo tiempo de actividad para maquinaria crítica: Implemente un programa de mantenimiento predictivo sólido centrado en el análisis frecuente de fluidos y la monitorización del rendimiento.

- Si su enfoque principal es la gestión rentable de una flota grande y diversa: Utilice un modelo híbrido con cambios de filtro programados y análisis de fluidos anuales o semestrales para guiar las decisiones de servicio importantes.

- Si recién está comenzando con un programa formal: Comience con inspecciones diarias rigurosas y un calendario basado en el tiempo para tomar muestras de aceite; los datos que recopile le mostrarán rápidamente dónde enfocar sus esfuerzos.

Al cambiar su enfoque de un calendario rígido a la condición real de su equipo, pasa de la reparación reactiva a la fiabilidad proactiva.

Tabla resumen:

| Tipo de mantenimiento | Actividades clave | Frecuencia |

|---|---|---|

| Preventivo | Inspecciones visuales diarias, cambios de filtro, muestreo de fluidos | Diario a 2,000 horas |

| Predictivo | Análisis de fluidos, monitorización de temperatura/presión | Basado en la condición del sistema |

| Enfoque híbrido | Combinar horarios fijos con monitorización de la condición | Personalizado según las necesidades operativas |

Optimice la fiabilidad de su sistema hidráulico con KINTEK

El tiempo de inactividad no planificado y las reparaciones costosas pueden paralizar sus operaciones. KINTEK se especializa en proporcionar equipos y consumibles de análisis de fluidos hidráulicos de alta calidad que le permiten pasar de las soluciones reactivas al mantenimiento proactivo basado en datos.

Al asociarse con nosotros, obtiene acceso a:

- Kits de muestreo de precisión: Garantizan muestras de fluido limpias y representativas para resultados de laboratorio precisos.

- Herramientas de monitorización avanzadas: Realizan un seguimiento de la temperatura del sistema, la presión y los niveles de contaminación en tiempo real.

- Soporte experto: Nuestro equipo le ayuda a interpretar los datos del análisis de fluidos para predecir fallos antes de que ocurran.

Elimine las conjeturas del mantenimiento hidráulico. Póngase en contacto con nuestros expertos de laboratorio hoy mismo para crear una estrategia personalizada basada en la condición que maximice el tiempo de actividad y extienda la vida útil de su maquinaria crítica.

Guía Visual

Productos relacionados

- Prensa Hidráulica de Laboratorio Manual para Uso en Laboratorio

- Prensa Filtro de Laboratorio Hidráulica de Diafragma para Filtración de Laboratorio

- Tamices de laboratorio y máquinas tamizadoras

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Bomba Peristáltica de Velocidad Variable

La gente también pregunta

- ¿Cuál es el uso de una prensa hidráulica de pastillas? Transforme polvos en muestras precisas para el análisis

- ¿Por qué una prensa hidráulica de laboratorio es esencial para la peletización de Ca3Co4O9? Optimizar el Transporte de Masa Pre-Sinterizado

- ¿Por qué se utiliza una prensa hidráulica de laboratorio para los pellets MOF-CGC? Maximizar la densidad y la calidad de encapsulación

- ¿Por qué se utiliza una prensa hidráulica para los gránulos de reducción de magnesio carbotérmico al vacío? Protege los sistemas y mejora el flujo de gas

- ¿Cuál es la necesidad de usar una prensa hidráulica de laboratorio para el RDF TGA? Optimice la precisión de su análisis térmico