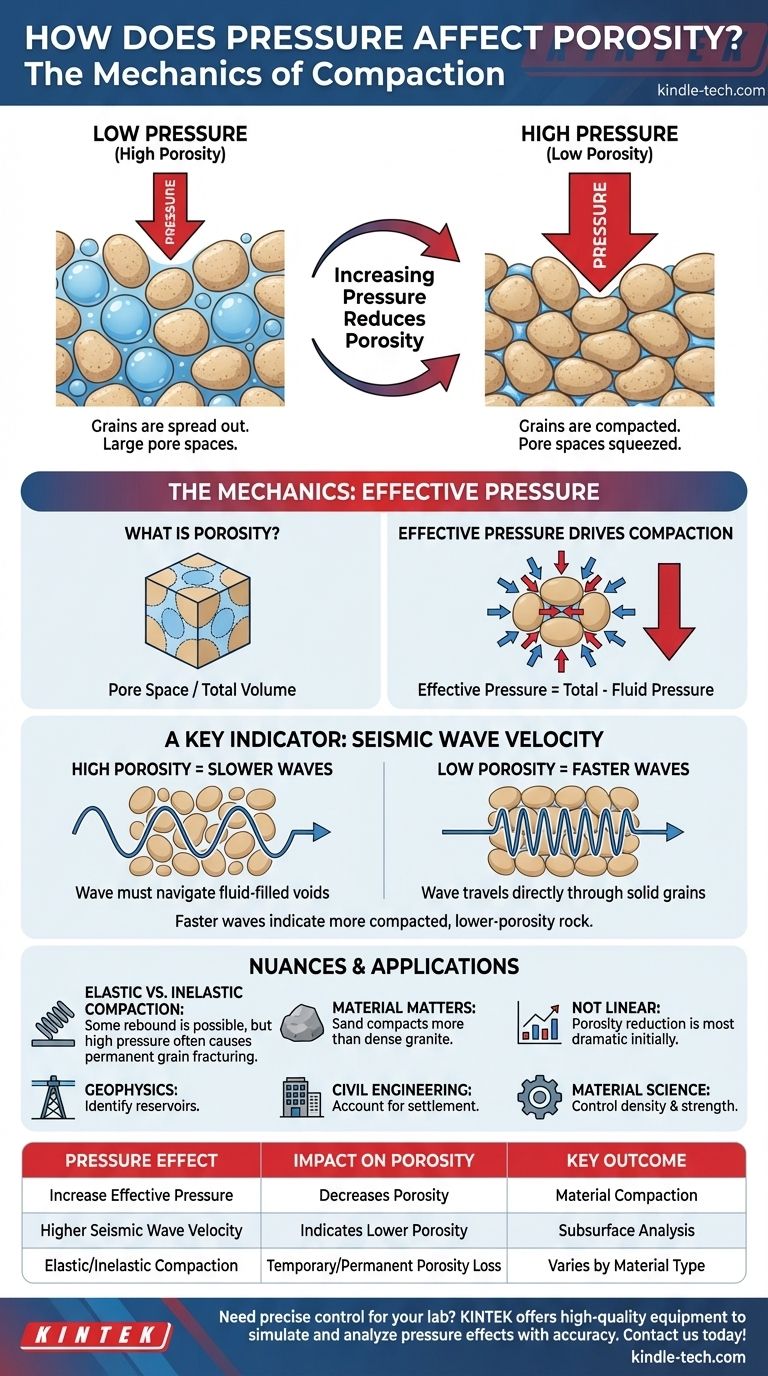

En resumen, el aumento de la presión sobre un material poroso reduce su porosidad. A medida que aumenta la presión efectiva, los granos sólidos que componen el material se ven forzados a acercarse entre sí. Esta compactación física comprime los espacios porosos vacíos, disminuyendo el volumen total de huecos y, por lo tanto, reduciendo la porosidad del material.

La relación entre presión y porosidad es fundamentalmente inversa. Esto no es solo un concepto teórico; es el principio central que explica cómo se comprimen las formaciones geológicas, cómo se asientan los suelos debajo de los edificios y cómo podemos usar las ondas sísmicas para interpretar el mundo bajo nuestros pies.

La mecánica de la reducción de la porosidad

Para comprender el panorama completo, es esencial entender las fuerzas en juego y cómo alteran la estructura física de un material. Este proceso es impulsado por lo que se conoce como "presión efectiva".

¿Qué es la porosidad?

La porosidad es simplemente una medida de los espacios vacíos, o huecos, dentro de un material. Se expresa como un porcentaje o una fracción del volumen total que no está ocupado por materia sólida.

El papel crítico de la presión efectiva

El factor clave es la presión efectiva, no la presión total. Esta es la tensión que soporta el armazón sólido del material en los puntos donde los granos hacen contacto.

Imagine una esponja llena de agua. La presión total es la fuerza externa que la aprieta. La presión del fluido es el agua que hay dentro empujando hacia afuera. La presión efectiva es la fuerza neta que realmente comprime la estructura de la esponja.

El proceso de compactación

A medida que aumenta la presión efectiva, los granos del material experimentan cambios físicos. Comienzan a reempaquetarse en una disposición más apretada y densa.

Bajo una presión significativa, los granos más débiles o más angulares pueden deformarse o incluso fracturarse. Este proceso, conocido como compactación, reduce permanentemente el tamaño y el número de espacios porosos.

Un indicador clave: la velocidad de las ondas sísmicas

Podemos observar los efectos de esta relación presión-porosidad indirectamente midiendo cómo viajan las ondas a través de un material. Esta es una técnica fundamental en campos como la geofísica.

La conexión: presión, porosidad y velocidad

Las ondas de compresión, como las ondas P utilizadas en los estudios sísmicos, son esencialmente ondas sonoras. Estas ondas viajan significativamente más rápido a través de la roca sólida que a través del fluido (como agua, petróleo o gas) que llena los poros.

Una relación inversa

Cuando la porosidad es alta, una onda debe navegar a través de más huecos "más lentos" llenos de fluido, lo que resulta en una velocidad general más baja.

A medida que la presión aumenta y la porosidad disminuye, el material se vuelve más compacto y sólido. La onda puede entonces viajar más directamente a través de los contactos grano a grano más rápidos, lo que hace que su velocidad medida aumente.

Aplicación práctica en geociencias

Este principio es la base de la exploración sísmica. Al analizar la velocidad de las ondas sísmicas enviadas a las profundidades de la tierra, los geocientíficos pueden inferir la porosidad de las capas de roca subterráneas. Tiempos de viaje de ondas más rápidos a menudo indican roca más compactada y de menor porosidad.

Errores comunes y matices

Si bien la relación inversa es una regla poderosa, es importante reconocer sus limitaciones y los factores que pueden influir en ella.

La relación no es perfectamente lineal

La reducción de la porosidad suele ser más dramática bajo los aumentos iniciales de presión. A medida que el material se compacta mucho, se necesita mucha más presión para lograr pequeñas reducciones adicionales en la porosidad.

El tipo de material es un factor decisivo

Diferentes materiales responden de manera diferente a la presión. Una arena suelta y no consolidada se compactará significativamente más que una roca ígnea densa y cristalina como el granito, que tiene una porosidad inicial muy baja.

Compactación elástica vs. inelástica

En algunos casos, si se elimina la presión, la porosidad de un material puede recuperarse parcialmente; esto es compactación elástica. Más comúnmente, especialmente bajo altas presiones geológicas, el reordenamiento y la fractura de los granos son permanentes, lo que resulta en compactación inelástica.

Tomar la decisión correcta para su objetivo

Comprender esta relación es fundamental para interpretar datos y predecir el comportamiento de los materiales en varias disciplinas.

- Si su enfoque principal es la geofísica o la ingeniería petrolera: Utilice la relación inversa entre la velocidad sísmica y la porosidad como herramienta principal para identificar y caracterizar yacimientos subterráneos.

- Si su enfoque principal es la ingeniería civil o la mecánica de suelos: Siempre tenga en cuenta la compactación bajo carga, ya que la presión de una estructura reducirá la porosidad del suelo e inevitablemente provocará el asentamiento del terreno.

- Si su enfoque principal es la ciencia de los materiales: Reconozca que la aplicación de presión es un método fundamental para reducir la porosidad y controlar la densidad, la resistencia y la permeabilidad finales de los materiales fabricados.

En última instancia, comprender cómo la presión rige la porosidad es esencial para predecir cómo cualquier material poroso responderá al estrés de su entorno.

Tabla resumen:

| Efecto de la presión | Impacto en la porosidad | Resultado clave |

|---|---|---|

| Aumento de la presión efectiva | Disminuye la porosidad | Compactación del material |

| Mayor velocidad de las ondas sísmicas | Indica menor porosidad | Utilizado en análisis subsuperficiales |

| Compactación elástica/inelástica | Pérdida de porosidad temporal/permanente | Varía según el tipo de material |

¿Necesita un control preciso sobre la porosidad del material para su trabajo de laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad que le ayudan a simular y analizar los efectos de la presión con precisión. Ya sea que trabaje en geociencias, ingeniería civil o investigación de materiales, nuestras soluciones garantizan datos fiables y flujos de trabajo eficientes. Contáctenos hoy para explorar cómo nuestros productos pueden satisfacer sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

La gente también pregunta

- ¿Cuál es el material del molde de prensado isostático en frío? Elastómeros esenciales para una densidad uniforme

- ¿Cuáles son las aplicaciones del prensado isostático en frío? Logre una densidad uniforme para piezas complejas

- ¿Cuál es la diferencia entre sinterización y prensado? Una guía de los procesos de metalurgia de polvos

- ¿Qué es una prensa isostática en frío? Logre una compactación uniforme de polvo para piezas complejas

- ¿Qué tan grande es el mercado de prensado isostático? Una inmersión profunda en el facilitador de fabricación avanzada de más de $1.2 mil millones