En la práctica, los términos "cocción" y "sinterización" a menudo se usan indistintamente, pero describen diferentes aspectos del mismo objetivo. La cocción es el término general para todo el proceso de calentar un material en un horno para lograr la dureza y densidad deseadas. La sinterización es el mecanismo específico y microscópico de difusión atómica que hace que las partículas del material se unan y se densifiquen durante el proceso de cocción.

La cocción es el proceso general de calentamiento que se realiza en un horno o estufa. La sinterización es la transformación física específica que ocurre durante la cocción, donde las partículas individuales se fusionan en una masa sólida sin fundirse.

Desglosando los conceptos centrales

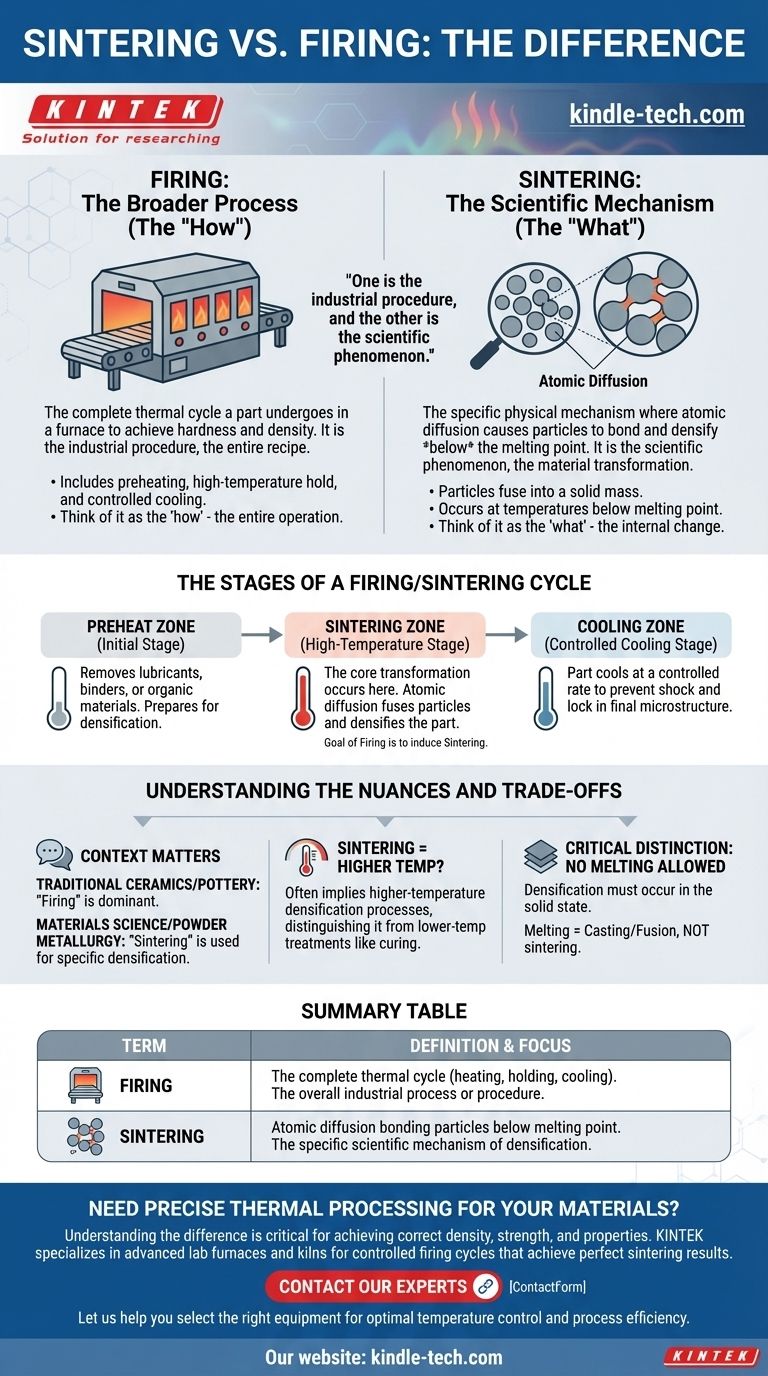

Para comprender la diferencia, es mejor pensar en la cocción como el "cómo" y la sinterización como el "qué". Uno es el procedimiento industrial y el otro es el fenómeno científico.

¿Qué es la cocción? El proceso más amplio

La cocción es un término general e histórico que describe el ciclo térmico completo que una pieza experimenta en un horno. Este es todo el procedimiento de principio a fin.

El proceso incluye múltiples etapas, como el precalentamiento para quemar aglutinantes, un mantenimiento a alta temperatura y una fase de enfriamiento controlada. Piense en la "cocción" como la receta completa que sigue.

¿Qué es la sinterización? El mecanismo científico

La sinterización es el mecanismo físico específico que le da a una pieza cocida su resistencia y densidad. Es el proceso de migración de átomos entre partículas a altas temperaturas.

Esta difusión atómica hace que los "cuellos" entre las partículas crezcan y los poros entre ellas se encojan y desaparezcan. Crucialmente, esto ocurre a una temperatura por debajo del punto de fusión del material, lo que hace que las partículas se fusionen en un objeto denso y sólido.

Cómo la sinterización y la cocción trabajan juntas

En la mayoría de las aplicaciones modernas, especialmente con cerámicas y metales en polvo, el objetivo principal de la cocción es inducir la sinterización. El ciclo de cocción es el entorno cuidadosamente controlado creado para que la sinterización ocurra con éxito.

La sinterización como objetivo de la cocción

Usted cuece un polvo compactado o una pieza "en verde" para sinterizarla. La cocción es la acción; la sinterización es el resultado.

Un proceso de cocción típico en un horno de túnel ilustra esta relación, moviendo el componente a través de distintas zonas de temperatura.

Las etapas de un ciclo de cocción/sinterización

- Zona de precalentamiento: Esta etapa inicial, de menor temperatura, elimina lubricantes, aglutinantes u otros materiales orgánicos utilizados durante la formación de la pieza.

- Zona de sinterización: Esta es la sección de alta temperatura del horno donde ocurre la transformación central. La difusión atómica toma el control, fusionando partículas y densificando la pieza.

- Zona de enfriamiento: La pieza se enfría a una velocidad controlada para evitar choques térmicos, grietas y para fijar la microestructura final.

Comprendiendo los matices y las compensaciones

Si bien la relación parece clara, el contexto importa. El uso intercambiable de estos términos en la industria puede causar confusión, pero la distinción se vuelve crítica en entornos técnicos y científicos.

El contexto lo es todo

En la cerámica o alfarería tradicional, "cocción" es el término dominante. En la ciencia de los materiales y la metalurgia de polvos, "sinterización" se usa con más frecuencia para describir el mecanismo específico de densificación que se está estudiando o controlando.

Por qué la "sinterización" puede implicar una temperatura más alta

Algunas fuentes afirman que los hornos de sinterización operan a temperaturas más altas que los hornos de cocción. Esto se debe a que "sinterización" se usa a menudo en campos de alto rendimiento para especificar un proceso de densificación, distinguiéndolo de tratamientos térmicos de menor temperatura (como el curado) que también podrían llamarse genéricamente "cocción".

La distinción crítica: no se permite la fusión

La característica definitoria de la verdadera sinterización es que la densificación ocurre completamente en estado sólido. Si el material se funde y luego se solidifica, el proceso se llama fundición o fusión, no sinterización. Mantener el control de la temperatura para permanecer por debajo del punto de fusión es esencial.

Cómo usar estos términos correctamente

Aplicar el término correcto depende completamente de su audiencia y su objetivo. Use esto como guía para comunicarse con claridad y precisión.

- Si su enfoque principal es el proceso industrial general: Use "cocción" para describir todo el ciclo del horno, especialmente cuando hable con operadores o en un contexto de fabricación general.

- Si su enfoque principal es la transformación del material: Use "sinterización" para describir el mecanismo científico específico de unión de partículas y densificación, especialmente en un informe de ingeniería o I+D.

- Si su enfoque principal son los materiales de alto rendimiento: Use "sinterización" para denotar el paso crítico de densificación a alta temperatura, distinguiéndolo de otros tratamientos térmicos de menor temperatura.

Comprender esta distinción le permite describir tanto el procedimiento operativo como la transformación fundamental del material con precisión.

Tabla resumen:

| Término | Definición | Enfoque |

|---|---|---|

| Cocción | El ciclo térmico completo en un horno (calentamiento, mantenimiento, enfriamiento). | El proceso o procedimiento industrial general. |

| Sinterización | La difusión atómica que une las partículas por debajo del punto de fusión. | El mecanismo científico específico de densificación. |

¿Necesita un procesamiento térmico preciso para sus materiales?

Comprender los matices entre la sinterización y la cocción es fundamental para lograr la densidad, resistencia y propiedades correctas en sus piezas cerámicas o metálicas. KINTEK se especializa en proporcionar los hornos de laboratorio y estufas avanzados necesarios para ciclos de cocción controlados que logran resultados de sinterización perfectos.

Nuestros expertos pueden ayudarle a seleccionar el equipo adecuado para su aplicación específica, asegurando un control óptimo de la temperatura y la eficiencia del proceso. Contáctenos hoy para discutir las necesidades de procesamiento térmico de su laboratorio y permítanos ayudarle a lograr un rendimiento superior del material.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo se comprueba el contenido de cenizas de un horno mufla? Una guía paso a paso para el análisis de materiales

- ¿Qué causa el aumento del contenido de cenizas? Descubra los culpables ocultos que dañan su equipo.

- ¿Cómo se configura un horno de mufla? Una guía paso a paso para una operación segura y precisa

- ¿Cuál es la precaución del horno? Pasos de seguridad esenciales para proteger a los operadores y equipos

- ¿Para qué se utiliza un horno mufla para determinar? Mida con precisión cenizas, materia volátil y humedad