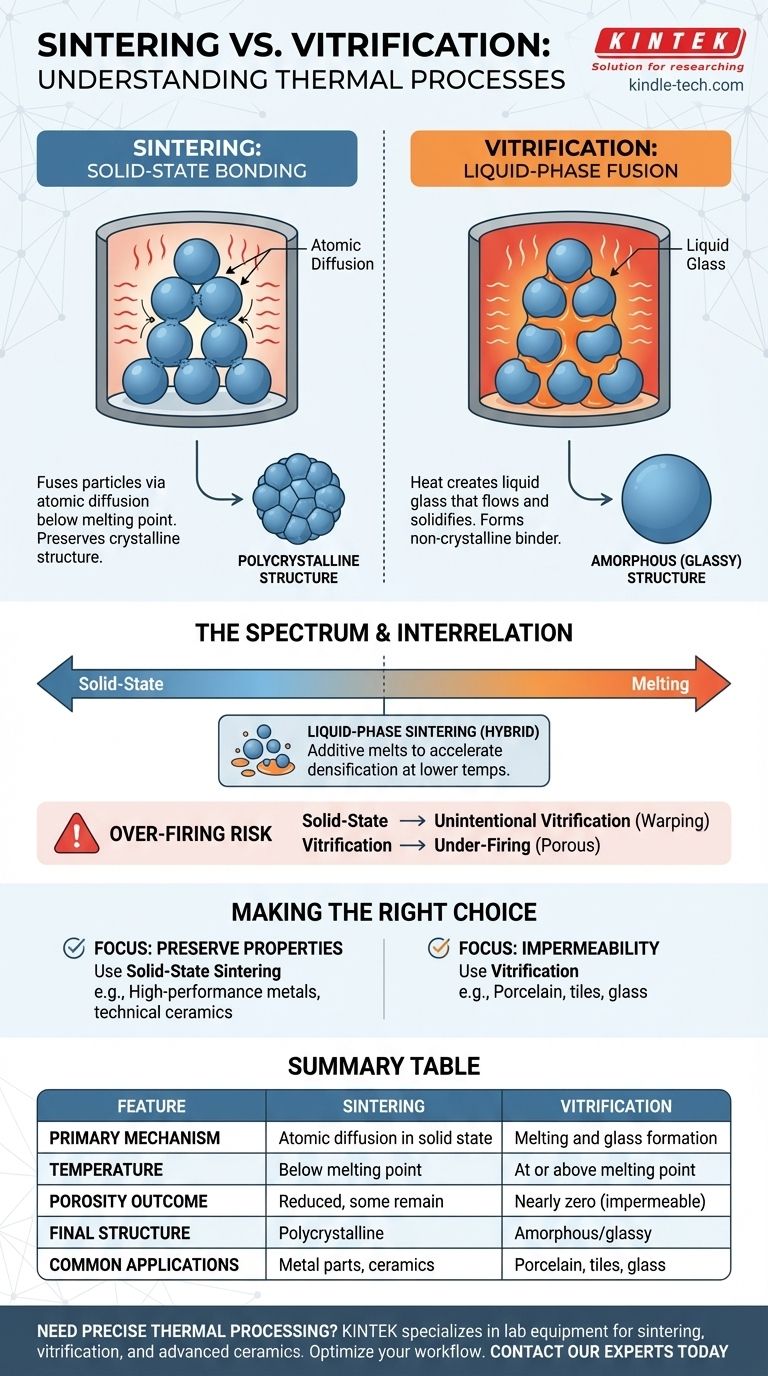

En la ciencia de los materiales, la sinterización y la vitrificación son procesos térmicos que utilizan el calor para unir partículas, pero lo logran a través de mecanismos fundamentalmente diferentes. La sinterización fusiona partículas mediante difusión atómica en estado sólido, muy por debajo del punto de fusión del material. La vitrificación, en cambio, implica calentar un material hasta que al menos parte de él se derrita en un vidrio líquido, que luego se enfría para formar un aglutinante sólido y no cristalino.

La distinción crucial es el estado de la materia involucrado: la sinterización une partículas mientras permanecen sólidas, mientras que la vitrificación implica la creación de una fase líquida y vítrea que se solidifica para fusionar los componentes restantes y eliminar la porosidad.

La mecánica de la sinterización: generar resistencia sin fundir

El principio fundamental: la difusión atómica

La sinterización implica calentar un polvo compactado a una temperatura alta, pero que aún está por debajo de su punto de fusión.

A esta temperatura elevada, los átomos en los puntos de contacto de las partículas se vuelven móviles. Difunden a través de los límites de las partículas, haciendo que las partículas individuales se fusionen y formen granos más grandes.

El objetivo: densificación y resistencia

El propósito principal de la sinterización es reducir el espacio vacío (porosidad) entre las partículas.

A medida que las partículas se unen y los poros se encogen, el material se vuelve significativamente más denso, más fuerte y más estable. Este es el proceso utilizado para convertir polvos metálicos en engranajes sólidos o polvos cerámicos en componentes de motor.

El resultado: una estructura policristalina

Debido a que no se produce una fusión extensa, la sinterización generalmente preserva la estructura cristalina original del material. La pieza final es una masa sólida de cristales entrelazados.

Los materiales como los metales, los carburos y muchas cerámicas técnicas de alto rendimiento se procesan de esta manera para mantener sus propiedades cristalinas deseables.

La mecánica de la vitrificación: el papel de una fase líquida

El principio fundamental: crear un aglutinante vítreo

La vitrificación ocurre cuando un material se calienta a una temperatura lo suficientemente alta como para causar una fusión parcial o completa.

Este líquido fundido y viscoso fluye hacia los poros entre las partículas sólidas restantes. Al enfriarse, este líquido no recristaliza, sino que se endurece en un estado amorfo, similar al vidrio.

El objetivo: impermeabilidad

El vidrio formado durante la vitrificación sella eficazmente todos los poros abiertos, haciendo que el producto final sea impermeable al agua, al aire y a otros fluidos.

Este es el proceso clave para crear productos como vajillas de porcelana, baldosas de cerámica y el vidrio mismo, donde evitar la absorción es fundamental.

El resultado: una estructura amorfa (vítrea)

La característica definitoria de un producto vitrificado es la presencia de una fase vítrea continua, no cristalina (amorfa). Esta fase actúa como una matriz fuerte e impermeable que mantiene unida toda la estructura.

Comprender la interrelación y las compensaciones

Un espectro de procesos

Es más útil pensar en estos no como dos procesos completamente separados, sino como resultados en un espectro de tratamiento térmico. Muchos procesos cerámicos involucran ambos.

Sinterización en fase líquida

Un proceso industrial común conocido como sinterización en fase líquida es un híbrido perfecto. Se mezcla una pequeña cantidad de un aditivo con un punto de fusión más bajo con el polvo principal.

Cuando se calienta, este aditivo se funde y vitrifica, creando un líquido que acelera la densificación y sinterización de las partículas sólidas primarias. Esto permite el procesamiento a temperaturas más bajas o alcanzar densidades más altas.

El riesgo de sobrecocción

La compensación clave es el control. Si un material destinado solo a la sinterización en estado sólido se sobrecalienta, puede comenzar a vitrificarse involuntariamente.

Esto puede provocar que se hunda, se deforme y se pierdan las dimensiones precisas y las propiedades cristalinas requeridas para aplicaciones de alto rendimiento. Por el contrario, un cocido insuficiente de una cerámica destinada a vitrificarse dará como resultado un producto poroso, débil y no impermeable al agua.

Tomar la decisión correcta para su objetivo

El proceso ideal depende completamente de las propiedades deseadas del producto final.

- Si su enfoque principal es preservar las propiedades a alta temperatura y la estructura cristalina de un material: Le interesa la sinterización en estado sólido, que es fundamental para metales y cerámicas técnicas de alto rendimiento.

- Si su enfoque principal es crear un cuerpo denso, no poroso y estanco al agua: Debe lograr la vitrificación, que es el proceso definitorio para productos como la porcelana y el vidrio.

- Si su enfoque principal es acelerar la densificación a temperaturas más bajas: Puede utilizar la sinterización en fase líquida, que aprovecha una cantidad controlada de vitrificación para ayudar a la unión de las partículas sólidas.

En última instancia, comprender esta distinción le permite controlar la densidad final, la porosidad y el rendimiento de un material mediante la aplicación precisa de calor.

Tabla de resumen:

| Característica | Sinterización | Vitrificación |

|---|---|---|

| Mecanismo principal | Difusión atómica en estado sólido | Fusión y formación de vidrio |

| Temperatura | Por debajo del punto de fusión | En o por encima del punto de fusión |

| Resultado de la porosidad | Porosidad reducida, pero puede quedar algo | Porosidad casi nula (impermeable) |

| Estructura final | Policristalina | Amorfa/vítrea |

| Aplicaciones comunes | Piezas metálicas, cerámicas técnicas | Porcelana, baldosas, vidrio |

¿Necesita un procesamiento térmico preciso para sus materiales? KINTEK se especializa en equipos de laboratorio y consumibles para sinterización, vitrificación y procesos cerámicos avanzados. Ya sea que esté desarrollando cerámicas técnicas de alto rendimiento o productos de vidrio impermeables, nuestras soluciones garantizan un control preciso de la temperatura y resultados consistentes. Contacte con nuestros expertos hoy mismo para optimizar su flujo de trabajo de procesamiento térmico y lograr las propiedades de material deseadas.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son las etapas de la fusión de metales? Dominando el proceso de 3 pasos de sólido a líquido

- ¿A qué temperatura se ablanda el cuarzo? Comprenda los límites prácticos para el equipo de laboratorio

- ¿Cuáles son las normas de seguridad de laboratorio para calentar sustancias? Protocolos esenciales para prevenir accidentes

- ¿Cuál es la diferencia entre un horno mufla y un horno de secado? Elija la herramienta térmica adecuada

- ¿A qué temperatura se derrite la cerámica? Una guía sobre la resistencia al calor de la cerámica