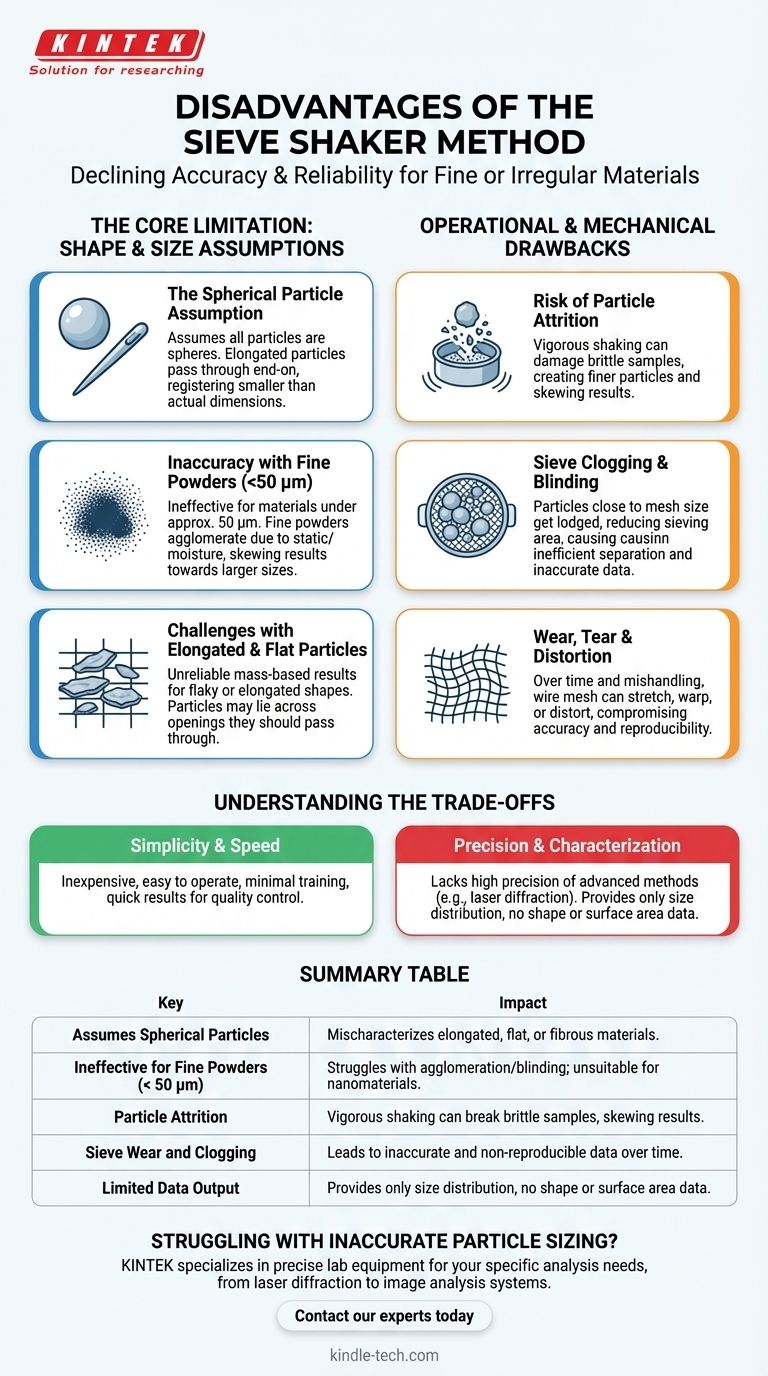

La principal desventaja del método del tamizador vibratorio es su disminución de la precisión y fiabilidad al analizar materiales que son muy finos o no son perfectamente esféricos. La naturaleza física de la técnica hace que caracterice incorrectamente las partículas alargadas y planas, tiene dificultades con polvos más finos que 100 mesh (aproximadamente 150 µm) y, en general, no es adecuada para nada inferior a 50 µm.

Si bien un tamizador vibratorio ofrece una simplicidad y velocidad inigualables para la determinación del tamaño de partícula, su precisión depende fundamentalmente de las propiedades físicas del material. La dependencia del método en la clasificación mecánica significa que puede producir resultados engañosos cuando las partículas se desvían de una forma esférica ideal o son lo suficientemente finas como para verse afectadas por fuerzas como la estática y la cohesión.

La limitación principal: Suposiciones de forma y tamaño

Un tamizador vibratorio opera bajo un principio simple: las partículas pasan a través de aberturas de un tamaño específico. Esta simplicidad es también la fuente de sus mayores debilidades.

La suposición de la partícula esférica

El método asume inherentemente que todas las partículas son esferas. El análisis informa un tamaño basado en el diámetro de una esfera que pasaría a través de la misma abertura de tamiz.

Esto se convierte en un problema significativo con partículas no esféricas. Una partícula alargada, con forma de aguja, puede pasar a través de una malla por su extremo, registrando un tamaño basado en su dimensión más pequeña, no en su longitud o volumen real.

Imprecisión con polvos finos

A medida que el tamaño de la partícula disminuye, la eficacia de un tamizador vibratorio se desploma. Esto es especialmente cierto para materiales más pequeños de aproximadamente 50 µm.

Los polvos finos tienden a aglomerarse debido a fuerzas electrostáticas y humedad, formando grumos que son demasiado grandes para pasar por el tamiz correcto. Esto da como resultado una distribución inexacta sesgada hacia tamaños de partícula más grandes.

Desafíos con partículas alargadas y planas

Para materiales que contienen partículas planas, escamosas o alargadas, los resultados basados en la masa a menudo no son fiables.

Estas formas no fluyen ni pasan a través de las aberturas de manera predecible. Una partícula plana podría quedar atravesada sobre una abertura por la que debería haber pasado, lo que provocaría que se registre en una fracción de tamaño mucho mayor de lo que sugerirían sus dimensiones reales.

Inconvenientes operativos y mecánicos

Más allá de las suposiciones teóricas, el funcionamiento físico de un tamizador vibratorio introduce otras fuentes potenciales de error.

Riesgo de abrasión de partículas

El vigoroso movimiento de vibración requerido para el tamizado puede dañar la propia muestra. Esto se conoce como abrasión (attrition).

Los materiales quebradizos pueden romperse durante el análisis, creando partículas más finas. Esto sesga artificialmente los resultados, sugiriendo que la muestra original era más fina de lo que realmente era.

Obstrucción y cegamiento del tamiz

Las partículas que son muy cercanas al tamaño de las aberturas de la malla pueden quedar atascadas en las aberturas. Este fenómeno, conocido como cegamiento (blinding), reduce efectivamente el área disponible para el tamizado.

Cuando un tamiz está cegado, impide que otras partículas más pequeñas pasen, lo que conduce a una separación ineficiente y resultados inexactos.

Desgaste, rotura y distorsión

Los tamices son instrumentos físicos sujetos a desgaste. Con el tiempo y un manejo inadecuado, la malla de alambre puede estirarse, deformarse o distorsionarse.

Cualquier cambio en el tamaño de la abertura compromete la precisión y reproducibilidad de la prueba. La inspección y calibración periódicas son fundamentales para mitigar esta desventaja.

Comprender las compensaciones

Las desventajas del método del tamizador vibratorio deben sopesarse frente a sus importantes beneficios en el contexto adecuado. Es una herramienta con un propósito específico.

Simplicidad frente a precisión

El tamizador vibratorio es económico, fácil de operar y requiere una formación mínima. Esta simplicidad tiene el costo de la alta precisión ofrecida por métodos más avanzados como la difracción láser, que puede proporcionar datos de resolución mucho mayor, especialmente para partículas finas.

Velocidad frente a caracterización definitiva

Para muchas aplicaciones de control de calidad, un análisis por tamizado proporciona resultados rápidamente. Sin embargo, esa velocidad significa que solo se obtiene una distribución de tamaño. No se obtiene ninguna información sobre la forma, el área superficial u otras características morfológicas de la partícula que pueden proporcionar métodos como el análisis de imágenes.

Cuándo las desventajas son mínimas

Para materiales gruesos, de flujo libre y relativamente esféricos (como arena, granos o gránulos de plástico), la mayoría de estas desventajas son insignificantes. En estas aplicaciones, el tamizador vibratorio sigue siendo una herramienta excepcionalmente eficaz, fiable y rentable.

Tomar la decisión correcta para su material

La selección del método de análisis de partículas correcto depende completamente de la naturaleza de su material y de los datos que necesita.

- Si su enfoque principal es el control de calidad de materiales gruesos y de flujo libre (>150 µm): La velocidad y simplicidad del tamizador vibratorio hacen que sus desventajas sean en gran medida irrelevantes para su objetivo.

- Si su enfoque principal es el análisis de polvos finos o nanomateriales (<50 µm): El método del tamizador vibratorio no es adecuado, y debe utilizar métodos alternativos como la difracción láser o la dispersión de luz dinámica.

- Si su enfoque principal es la caracterización de partículas de forma irregular (por ejemplo, fibras, escamas): El tamizador vibratorio proporcionará datos engañosos, y el análisis de imágenes automatizado es una técnica mucho más apropiada.

En última instancia, comprender estas limitaciones es la clave para interpretar correctamente sus resultados y elegir la herramienta analítica adecuada para el trabajo.

Tabla de resumen:

| Desventaja | Impacto en el análisis |

|---|---|

| Asume partículas esféricas | Caracteriza incorrectamente materiales alargados, planos o fibrosos. |

| Ineficaz para polvos finos (< 50 µm) | Lucha contra la aglomeración y el cegamiento; no apto para nanomateriales. |

| Abrasión de partículas | La vibración vigorosa puede romper muestras quebradizas, sesgando los resultados. |

| Desgaste y obstrucción del tamiz | Conduce a datos inexactos y no reproducibles con el tiempo. |

| Salida de datos limitada | Proporciona solo distribución de tamaño, sin datos de forma o área superficial. |

¿Tiene problemas con la determinación imprecisa del tamaño de partícula? Las limitaciones de un tamizador vibratorio pueden comprometer la integridad y la eficiencia de los datos de su laboratorio. Para polvos finos, nanomateriales o partículas de forma irregular, una técnica más avanzada es esencial.

KINTEK se especializa en equipos y consumibles de laboratorio precisos para satisfacer sus necesidades específicas de análisis de partículas. Podemos ayudarle a seleccionar la tecnología adecuada —desde la difracción láser hasta los sistemas de análisis de imágenes— para garantizar resultados precisos y fiables para sus materiales.

Contacte con nuestros expertos hoy mismo para analizar su aplicación y encontrar la solución óptima para su laboratorio.

Guía Visual

Productos relacionados

- Tamices de laboratorio y máquinas tamizadoras

- Máquina Tamizadora Vibratoria de Laboratorio Tamiz Vibratorio de Golpe

- Molino de Cilindros Horizontal de Laboratorio

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Cómo proporciona un agitador de aire a temperatura constante seguridad en el proceso durante la hidrólisis enzimática de residuos de mazorca de maíz?

- ¿Cuál es el papel de un agitador de laboratorio en la investigación de PHA? Acelerar la selección de extremófilos y el desarrollo de bioplásticos

- ¿Por qué es necesario un control preciso de la velocidad en un agitador o mezclador mecánico durante la digestión anaeróbica de microalgas?

- ¿Por qué son necesarios los sistemas de trituración y tamizado para la pirólisis de biomasa? Garantizar la calidad de la materia prima y altos rendimientos

- ¿Qué es una máquina agitadora para tamizado húmedo? Logre un análisis preciso del tamaño de partícula para polvos finos

- ¿Cuáles son los peligros de los tamizadores? Mitigar los riesgos de polvo, ruido y errores de datos

- ¿Cómo se mantiene un agitador de tamices? Garantice un análisis preciso del tamaño de partícula en todo momento

- ¿Cuál es el principio del tamiz vibratorio? Logre una separación precisa de partículas con vibración mecánica