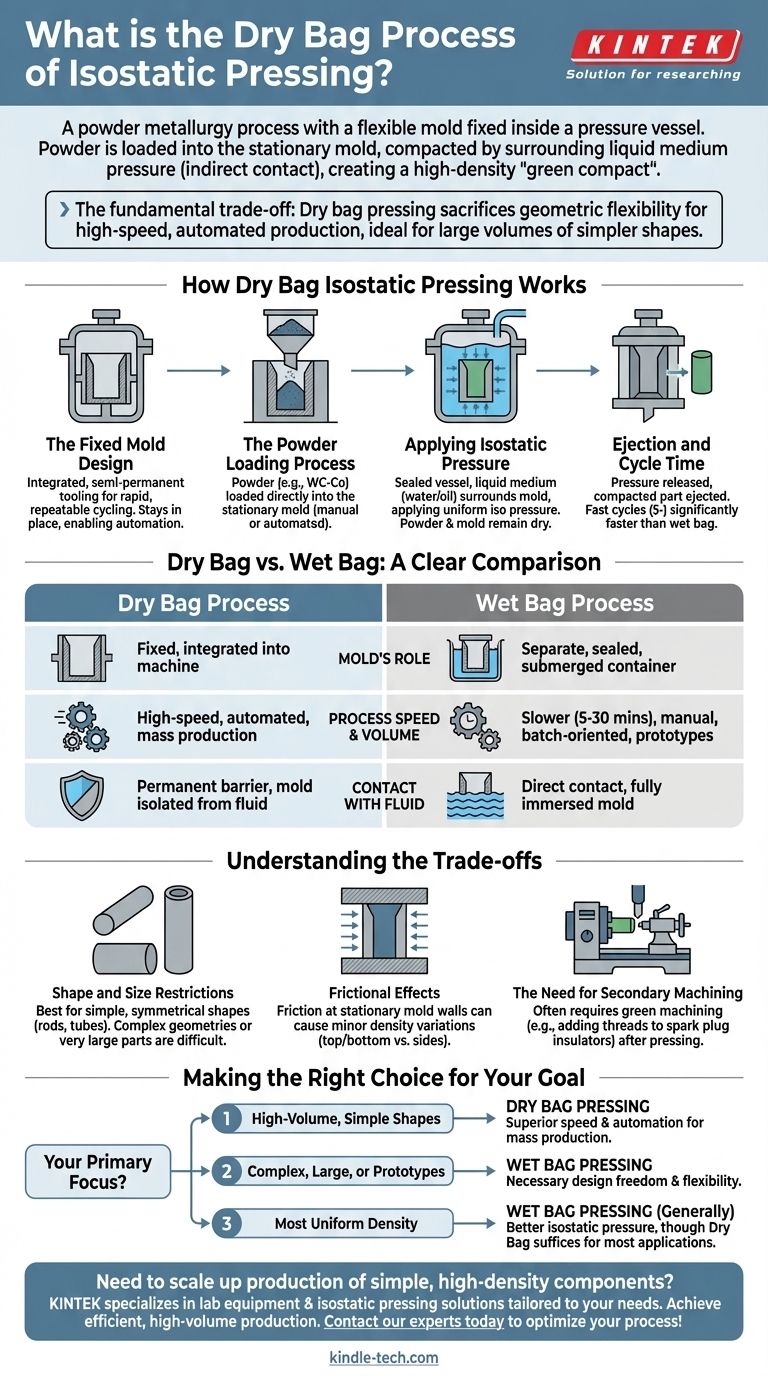

En esencia, el prensado isostático de bolsa seca es un proceso de metalurgia de polvos donde un molde flexible se fija dentro de un recipiente a presión. El polvo se carga en este molde estacionario, y la presión se aplica mediante un medio líquido que rodea el molde pero nunca lo toca directamente. Esto compacta el polvo en un componente sólido de alta densidad conocido como "compacto en verde".

La compensación fundamental en el prensado isostático es la velocidad frente a la complejidad. El prensado de bolsa seca sacrifica la flexibilidad geométrica por una producción automatizada de alta velocidad, lo que lo hace ideal para fabricar grandes volúmenes de formas más simples.

Cómo funciona el prensado isostático de bolsa seca

El proceso de bolsa seca se define por su utillaje integrado y semipermanente, que permite un ciclo rápido y repetible. Este diseño es lo que lo diferencia de otros métodos isostáticos.

El diseño del molde fijo

A diferencia de otros procesos, el molde flexible en el prensado de bolsa seca es una parte integrada del recipiente a presión. Permanece en su lugar durante la operación y no se retira entre ciclos.

Este diseño integrado es la clave de la velocidad del proceso y su idoneidad para la automatización.

El proceso de carga de polvo

El polvo, como el carburo de tungsteno-cobalto (WC-Co), se carga directamente en el molde fijo. Esto se puede hacer manualmente para tiradas más pequeñas o, más comúnmente, a través de una tolva de alimentación automatizada desde arriba para la producción en masa.

Aplicación de presión isostática

Una vez que el molde está lleno, el recipiente a presión se sella. Un medio líquido (típicamente agua o aceite) se bombea al recipiente, rodeando la superficie externa del molde flexible.

Este fluido aplica una presión uniforme, o "isostática", comprimiendo el polvo dentro del molde en una masa sólida con una microestructura densa y compacta. El polvo y el molde se mantienen "secos" y aislados del fluido.

Expulsión y tiempo de ciclo

Después de una breve retención, se libera la presión y la pieza compactada —el "compacto en verde"— se expulsa del molde. Todo el sistema está entonces inmediatamente listo para el siguiente ciclo.

Una sola ejecución de prensado puede durar tan solo de 5 a 10 minutos, lo que lo hace significativamente más rápido que el proceso alternativo de bolsa húmeda.

Bolsa seca vs. bolsa húmeda: una comparación clara

Comprender el proceso de bolsa seca requiere contrastarlo con su contraparte, el prensado de bolsa húmeda. La elección entre ellos depende completamente del objetivo de fabricación.

El papel del molde

En el prensado de bolsa seca, el molde es fijo y forma parte de la máquina. En el prensado de bolsa húmeda, el molde es un recipiente sellado separado que se llena con polvo y luego se sumerge completamente en el fluido del recipiente a presión.

Velocidad y volumen del proceso

La bolsa seca está diseñada para la velocidad y la automatización, lo que la convierte en el estándar para la producción en masa de alto volumen.

La bolsa húmeda es un proceso más manual y orientado a lotes. Con tiempos de ciclo de 5 a 30 minutos, es más adecuada para prototipos, piezas únicas o tiradas de producción de bajo volumen.

Contacto con el fluido

Esta es la diferencia definitoria. En el método de bolsa seca, existe una barrera permanente entre el fluido a presión y el molde. En el método de bolsa húmeda, el molde sellado está en contacto directo y completamente inmerso en el fluido a presión.

Comprendiendo las ventajas y desventajas del prensado de bolsa seca

Aunque altamente eficiente, el método de bolsa seca tiene limitaciones inherentes que lo hacen inadecuado para ciertas aplicaciones. Evaluar objetivamente estas compensaciones es fundamental.

Limitación 1: Restricciones de forma y tamaño

Debido a que el utillaje es fijo e integrado, el proceso de bolsa seca es mejor para producir formas relativamente simples y simétricas, como varillas, tubos y aisladores de bujías.

Las geometrías complejas, los socavados o los componentes muy grandes son difíciles o imposibles de producir y se manejan mejor con el método de bolsa húmeda, que es más flexible.

Limitación 2: Efectos friccionales

En un sistema isostático perfecto, la presión es igual en todas las direcciones. Sin embargo, en el proceso de bolsa seca, puede ocurrir fricción donde el polvo se encuentra con las paredes estacionarias del molde.

Esto puede resultar en variaciones menores de densidad dentro del componente, ya que la parte superior e inferior de la pieza pueden no experimentar exactamente las mismas fuerzas de compactación que los lados.

La necesidad de mecanizado secundario

Debido a las limitaciones de forma, las piezas fabricadas mediante prensado de bolsa seca a menudo requieren un procesamiento secundario. Por ejemplo, los aisladores de bujías se prensan en una forma básica y luego requieren mecanizado en verde (mecanizado de la pieza antes de la sinterización final) para añadir roscas y otras características superficiales.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso isostático correcto requiere alinear las capacidades del método con sus objetivos de producción específicos.

- Si su enfoque principal es la producción de alto volumen de formas simples: El prensado de bolsa seca es la elección clara debido a su velocidad superior y su idoneidad para la automatización.

- Si su enfoque principal es producir piezas complejas, grandes o prototipos: El prensado de bolsa húmeda proporciona la libertad de diseño y la flexibilidad necesarias, justificando su tiempo de ciclo más lento.

- Si su enfoque principal es lograr la densidad más uniforme posible para una pieza crítica: El prensado de bolsa húmeda generalmente ofrece una presión más verdaderamente isostática, aunque la bolsa seca es suficiente para la gran mayoría de las aplicaciones industriales.

En última instancia, la elección correcta se determina equilibrando las demandas de la geometría de su pieza con el volumen y la velocidad de producción requeridos.

Tabla resumen:

| Característica | Proceso de bolsa seca | Proceso de bolsa húmeda |

|---|---|---|

| Tipo de molde | Fijo, integrado en la máquina | Contenedor separado y extraíble |

| Tiempo de ciclo | Rápido (5-10 minutos) | Más lento (5-30 minutos) |

| Volumen de producción | Alto volumen, producción en masa | Bajo volumen, prototipos, piezas únicas |

| Complejidad de la pieza | Formas simples y simétricas (varillas, tubos) | Geometrías complejas, piezas grandes |

| Automatización | Altamente adecuado para la automatización | Manual, orientado a lotes |

| Contacto con el fluido | El molde está aislado del fluido a presión | El molde está completamente sumergido en el fluido a presión |

¿Necesita aumentar la producción de componentes simples de alta densidad? KINTEK se especializa en equipos y consumibles de laboratorio, incluidas soluciones de prensado isostático adaptadas a las necesidades de su laboratorio. Nuestra experiencia puede ayudarle a lograr una producción eficiente y de alto volumen con la tecnología de prensado adecuada. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden optimizar su proceso.

Guía Visual

Productos relacionados

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Máquina de Prensado de Tabletas de Golpe Único y Máquina de Prensado de Tabletas Rotativa de Producción Masiva para TDP

La gente también pregunta

- ¿Cómo funciona el prensado isostático? Logre una densidad perfectamente uniforme para piezas complejas

- ¿Cuál es la importancia de la prensa isostática en frío (CIP)? Optimización de la preparación de ánodos compuestos LLZO rellenos de litio

- ¿Qué tipos de materiales se utilizan para los recipientes en el proceso HIP? Opciones optimizadas para la densificación de materiales

- ¿Cuál es la función de la presión de 300 MPa en la preparación de baterías de estado sólido? Lograr la máxima densificación y conductividad iónica

- Propósito del CIP en pellets cerámicos de c-LLZO? Lograr >90% de Densidad y Uniformidad Superior con Prensado Isostático en Frío

- ¿Qué es el prensado isostático en frío? Lograr una densidad uniforme para piezas complejas

- ¿Cómo contribuye una prensa isostática en frío a la formación de cuerpos en verde de aleación de molibdeno TZC? Consejos clave de densificación

- ¿Por qué se utiliza una prensa isostática en frío (CIP) para polvos compuestos de cobre? Mejora la eficiencia y la densidad de sinterización