En la sinterización, el papel principal de la presión es proporcionar la fuerza impulsora final necesaria para eliminar la porosidad residual y lograr la máxima densidad del material. Después de que la sinterización inicial une las partículas y deja solo poros cerrados aislados, se aplica una presión de gas externa para comprimir físicamente estos vacíos, creando un componente totalmente denso y de alto rendimiento.

La presión es más que una simple fuerza mecánica; es un parámetro de control crítico. Al manipular la presión de la atmósfera de gas circundante, no solo puede colapsar físicamente los poros, sino también influir fundamentalmente en la energía y el movimiento de los átomos para mejorar el proceso de densificación.

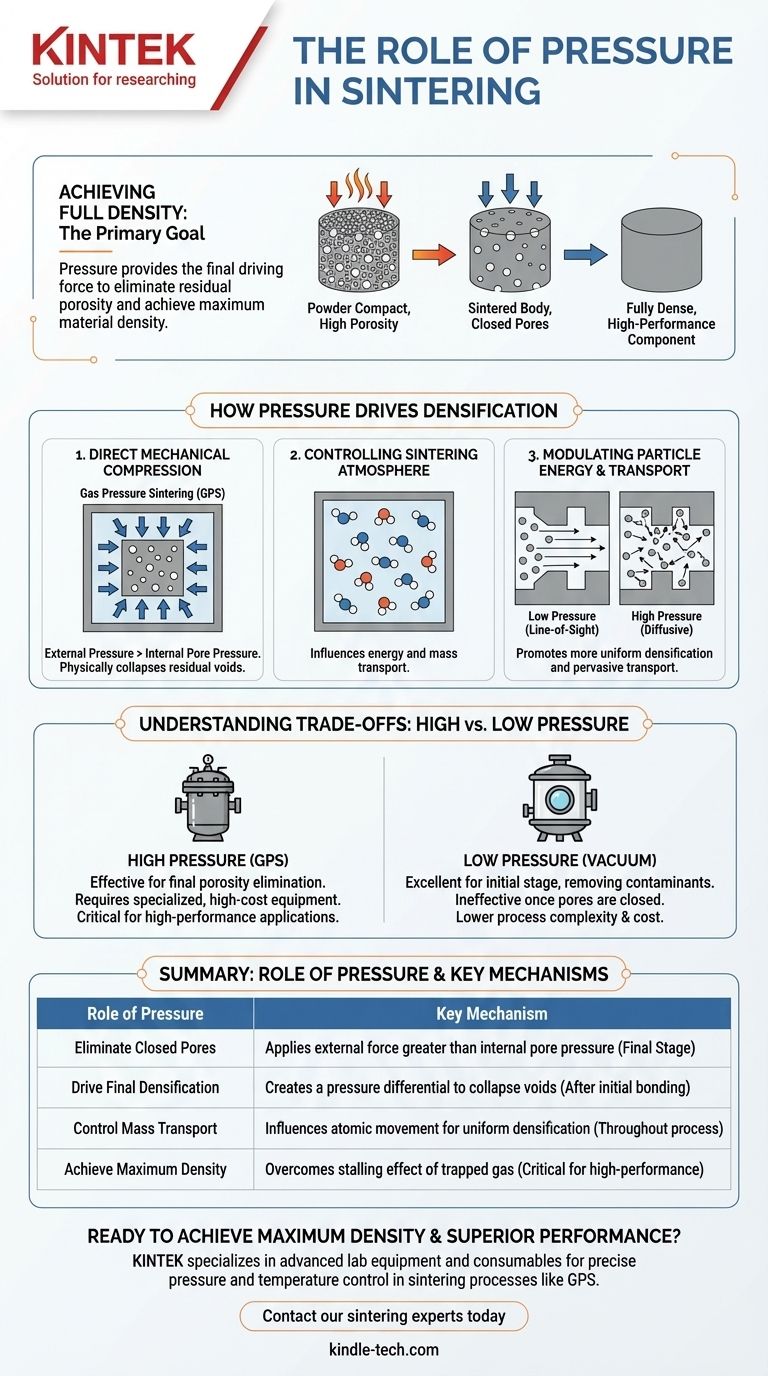

El objetivo fundamental: lograr la densidad total

La sinterización es el proceso de compactar y formar una masa sólida de material mediante calor y/o presión sin fundirlo hasta el punto de licuefacción. El objetivo es crear un objeto denso y coherente a partir de un polvo.

El problema de los poros cerrados

En las etapas iniciales de la sinterización, las partículas se fusionan y los poros entre ellas forman una red interconectada que permite que el gas atrapado escape. A medida que avanza la densificación, estos canales se pellizcan, dejando atrás poros cerrados aislados.

En esta etapa, una mayor densificación se ralentiza drásticamente. El gas atrapado dentro de estos poros ejerce una presión interna que contrarresta las fuerzas de sinterización, deteniendo efectivamente el proceso antes de alcanzar la densidad total.

Cómo la presión impulsa la densificación

La aplicación de presión externa es la clave para superar el obstáculo de los poros cerrados y completar el viaje de densificación. Esto se logra a través de varios mecanismos.

Compresión mecánica directa

La función más sencilla de la presión es la fuerza mecánica. En procesos como la Sinterización por Presión de Gas (GPS), el componente se calienta en una cámara llena de un gas inerte a alta presión.

Esta presión externa es mayor que la presión interna del gas atrapado dentro de los poros cerrados. El diferencial de presión resultante crea una poderosa fuerza impulsora que colapsa físicamente los vacíos residuales, empujando el material a una densidad cercana a la teórica.

Control de la atmósfera de sinterización

La presión también juega un papel más sutil al controlar la atmósfera de procesamiento. La presión del gas en la cámara influye en cómo se transporta la energía y la masa.

A presiones de gas más altas, los átomos y iones que viajan a través de la cámara chocarán con más frecuencia con los átomos de gas. Este es un concepto crítico que se observa en procesos relacionados de deposición de películas delgadas.

Modulación de la energía y el transporte de partículas

Estas colisiones actúan como un efecto moderador. En lugar de que las partículas se muevan en una trayectoria de línea de visión recta, se dispersan y comienzan a moverse de manera más difusiva, como un paseo aleatorio.

Aunque la sinterización en sí no implica deposición, este principio es análogo. Un entorno de mayor presión puede facilitar el transporte de material hacia vacíos complejos y socavados que de otro modo serían difíciles de llenar, promoviendo una densificación más uniforme. A bajas presiones, el movimiento es más directo; a altas presiones, se vuelve más generalizado.

Comprender las compensaciones

Elegir la estrategia de presión correcta es un equilibrio entre lograr las propiedades deseadas del material y gestionar la complejidad del proceso. Aplicar presión no es una solución única para todos.

Alta presión frente a baja presión

La alta presión (como en GPS) es extremadamente efectiva para eliminar el porcentaje final de porosidad, pero requiere recipientes a presión especializados y de alto costo.

La baja presión (vacío) es excelente para las etapas iniciales de la sinterización, ya que ayuda a eliminar contaminantes y gases atmosféricos de la red de poros abiertos. Sin embargo, es ineficaz una vez que los poros se vuelven cerrados y aislados.

Complejidad y costo del proceso

La decisión de utilizar un paso de sinterización a alta presión es principalmente económica y de ingeniería. El equipo necesario para manejar de forma segura altas presiones y temperaturas es significativamente más complejo y costoso que los hornos atmosféricos estándar.

Este costo adicional solo se justifica para aplicaciones de alto rendimiento donde lograr la máxima densidad y eliminar todos los defectos es fundamental para la función y confiabilidad del componente.

Aplicar presión para su objetivo de sinterización

Su estrategia para usar la presión debe dictarse por las propiedades finales que requiere su componente.

- Si su enfoque principal es lograr la máxima densidad y resistencia mecánica: Un proceso de múltiples etapas es el mejor, utilizando sinterización al vacío o atmosférica primero, seguido de un paso de alta presión (como GPS) para eliminar la porosidad final.

- Si su enfoque principal es la producción rentable de piezas menos críticas: La sinterización atmosférica estándar puede ser suficiente, aceptando una pequeña cantidad de porosidad residual a cambio de un menor costo y complejidad del proceso.

- Si su objetivo implica recubrir o llenar formas complejas (en un proceso relacionado): Una mayor presión de gas de fondo puede ser beneficiosa, ya que promueve el transporte de material difusivo y no de línea de visión para garantizar una cobertura completa.

En última instancia, la presión es una herramienta poderosa y versátil para dominar la microestructura final y la integridad de su material.

Tabla de resumen:

| Función de la presión | Mecanismo clave | Etapa de sinterización |

|---|---|---|

| Eliminar poros cerrados | Aplica fuerza externa mayor que la presión interna del poro | Etapa final |

| Impulsar la densificación final | Crea un diferencial de presión para colapsar los vacíos | Después de la unión inicial de partículas |

| Controlar el transporte de masa | Influye en el movimiento atómico para una densificación uniforme | Durante todo el proceso |

| Lograr la máxima densidad | Supera el efecto de estancamiento del gas atrapado en los poros | Crítico para piezas de alto rendimiento |

¿Listo para lograr la máxima densidad y un rendimiento superior en sus materiales?

En KINTEK, nos especializamos en el equipo de laboratorio avanzado y los consumibles necesarios para dominar procesos de sinterización como la Sinterización por Presión de Gas (GPS). Nuestras soluciones están diseñadas para laboratorios y fabricantes que requieren un control preciso de la presión y la temperatura para eliminar la porosidad y producir componentes totalmente densos y de alta integridad.

Ya sea que esté desarrollando cerámicas de alto rendimiento, metales avanzados o compuestos especializados, nuestra experiencia puede ayudarlo a optimizar su estrategia de sinterización para obtener resultados inigualables.

Contacte hoy mismo a nuestros expertos en sinterización para discutir cómo el equipo de KINTEK puede mejorar las propiedades y la confiabilidad de su material.

Guía Visual

Productos relacionados

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Máquina de prensa isostática en frío de laboratorio eléctrico dividida para prensado isostático en frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

La gente también pregunta

- ¿Qué es el prensado isostático en caliente (HIP)?

- ¿Cuál es el voltaje de la sinterización por plasma de chispa? Desbloqueando la densificación rápida a baja temperatura

- ¿Cuál es el papel fundamental de un horno de prensado en caliente al vacío en los compuestos SiCf/TC17/TB8? Lograr una densidad superior del material

- ¿Qué tan grande es el mercado de prensado isostático en caliente? Impulsores de crecimiento en aeroespacial, médico y fabricación aditiva

- ¿Cuáles son las ventajas mecánicas del prensado en caliente al vacío para aleaciones de CuAlMn? Mejora la integridad y la resistencia estructural

- ¿Qué capacidades técnicas fundamentales ofrece una Prensa de Vacío en Caliente para cerámicas de ZnS? Logra una densidad del 99,8%

- ¿Por qué es necesario el vacío para el prensado en caliente de composites TiB2-TiN-WC? Garantizar la pureza química y la resistencia del material

- ¿Cómo purifica un horno de prensado en caliente al vacío las aleaciones de Ti-Al-V? Mejora la integridad de la aleación con deshidrogenación de alto vacío