En la metalurgia, la elección entre el trabajo en frío y el trabajo en caliente es una decisión fundamental que dicta las propiedades finales, la precisión y el costo de un componente. El trabajo en frío produce una pieza más fuerte y precisa con un mejor acabado superficial, pero está limitado en su capacidad de conformación. Por el contrario, el trabajo en caliente permite cambios masivos de forma y es más económico para grandes deformaciones, pero sacrifica la precisión dimensional y la calidad superficial.

La decisión no se trata de qué proceso es "mejor", sino de cuál se alinea con el motor principal de su proyecto: resistencia y precisión (trabajo en frío) frente a conformabilidad a gran escala (trabajo en caliente). La clave es comprender que la temperatura es la palanca que controla la compensación entre la resistencia y la ductilidad de un material.

¿Qué define el trabajo "en frío" frente al trabajo "en caliente"?

La distinción entre estos dos procesos no se basa en la temperatura cotidiana, sino en un umbral metalúrgico específico único para cada aleación metálica.

La temperatura de recristalización: el límite científico

El factor crítico es la temperatura de recristalización. Esta es la temperatura a la que un metal deformado puede formar granos nuevos y libres de tensiones, curando efectivamente el daño interno causado por la deformación.

El trabajo en caliente ocurre por encima de esta temperatura, mientras que el trabajo en frío ocurre por debajo de ella. Esta es la razón por la cual el plomo se puede trabajar en caliente a temperatura ambiente, mientras que el acero requiere temperaturas superiores a 1000 °C.

Trabajo en caliente: deformación por encima de la recristalización

En el trabajo en caliente, el metal se calienta hasta que está blando y muy dúctil. A medida que se aplican fuerzas, los granos cristalinos microscópicos se deforman pero se recristalizan inmediatamente, borrando la tensión.

Este proceso es análogo a amasar masa tibia. Se puede estirar y dar forma extensamente porque permanece blanda y maleable, y no se vuelve progresivamente más difícil de trabajar.

Trabajo en frío: deformación por debajo de la recristalización

En el trabajo en frío, el metal se conforma a temperatura ambiente o cerca de ella. Los granos cristalinos se deforman, estiran y distorsionan, pero no se recristalizan.

Esto crea tensión interna y un enredo de defectos microscópicos llamados dislocaciones. Este fenómeno, conocido como endurecimiento por deformación o endurecimiento por trabajo, es como doblar un clip repetidamente: se vuelve progresivamente más fuerte y rígido hasta que se rompe.

Las ventajas principales del trabajo en frío

Los ingenieros eligen el trabajo en frío cuando las propiedades mecánicas finales y la precisión son primordiales.

Fuerza y dureza superiores

Al evitar la recristalización, el trabajo en frío fija los efectos del endurecimiento por deformación. Este proceso aumenta significativamente la resistencia a la tracción y la dureza del material.

Precisión dimensional inigualable

Debido a que la pieza no se calienta ni se enfría, no hay problemas con la expansión o contracción térmica. Esto permite la producción de piezas con tolerancias muy ajustadas y alta repetibilidad.

Excelente acabado superficial

El trabajo en frío no produce una capa de óxido (cascarilla) en la superficie del metal. La pieza resultante está limpia y lisa, lo que a menudo elimina la necesidad de operaciones secundarias de mecanizado o pulido.

Las ventajas principales del trabajo en caliente

El trabajo en caliente es el proceso preferido para la fabricación a gran escala y la creación de formas complejas a partir de material a granel.

Son posibles cambios de forma masivos

La extrema ductilidad y la baja tensión de fluencia de un metal calentado permiten deformaciones enormes sin riesgo de fractura. Así es como se forman productos masivos como vigas en I estructurales y rieles de ferrocarril.

Menores requisitos de energía y fuerza

Una palanquilla caliente de metal es significativamente más fácil de deformar que una fría. Esto significa que la maquinaria utilizada, como trenes de laminación y prensas de forja, puede ser menos potente, lo que reduce los costos operativos y de capital.

Curación de defectos metalúrgicos

Las altas temperaturas y las fuerzas de compresión del trabajo en caliente pueden soldar vacíos internos y porosidad del proceso de fundición inicial. Esto mejora la solidez interna y la tenacidad del material.

Comprender las compensaciones y limitaciones

Ningún proceso es una solución universal. La elección implica un conjunto claro de compensaciones de ingeniería.

El talón de Aquiles del trabajo en frío: ductilidad limitada

El mismo endurecimiento por deformación que aumenta la resistencia también reduce drásticamente la ductilidad. Un material trabajado en frío se vuelve más quebradizo, lo que limita cuánto se puede conformar antes de que se agriete. Esto restringe la complejidad de las piezas que se pueden fabricar.

La desventaja del trabajo en caliente: mala precisión y acabado

A medida que una pieza trabajada en caliente se enfría, se contrae de manera impredecible, lo que hace que el control dimensional estricto sea casi imposible. Además, las altas temperaturas provocan la formación de una cascarilla de óxido en la superficie, lo que da como resultado un acabado rugoso que normalmente debe eliminarse.

La ecuación de costos: más de lo que parece

El trabajo en caliente requiere una energía significativa para operar los hornos, pero las fuerzas de la maquinaria son menores. El trabajo en frío requiere equipos más potentes y robustos, pero puede ahorrar dinero al eliminar la necesidad de operaciones de acabado secundarias. La solución más rentable depende completamente de la geometría de la pieza, el material y el volumen de producción requerido.

Tomar la decisión correcta para su aplicación

La selección de su material y el objetivo final dictan el proceso correcto. El camino más efectivo es el que aborda directamente su restricción de diseño principal.

- Si su enfoque principal es la máxima resistencia y un acabado preciso: Elija el trabajo en frío para componentes como pernos de alta resistencia, ejes de precisión y alambres estirados.

- Si su enfoque principal es crear formas grandes o complejas de manera económica: Elija el trabajo en caliente para componentes estructurales como vigas en I, rieles de ferrocarril y grandes forjas de matriz abierta.

- Si necesita un equilibrio de propiedades: Considere un enfoque híbrido en el que la conformación inicial se realiza mediante trabajo en caliente, seguido de un pase final de trabajo en frío (acabado en frío) para lograr la precisión dimensional y la resistencia deseadas.

Comprender estas compensaciones fundamentales le permite seleccionar el proceso de fabricación que logra de manera más eficiente su intención de diseño.

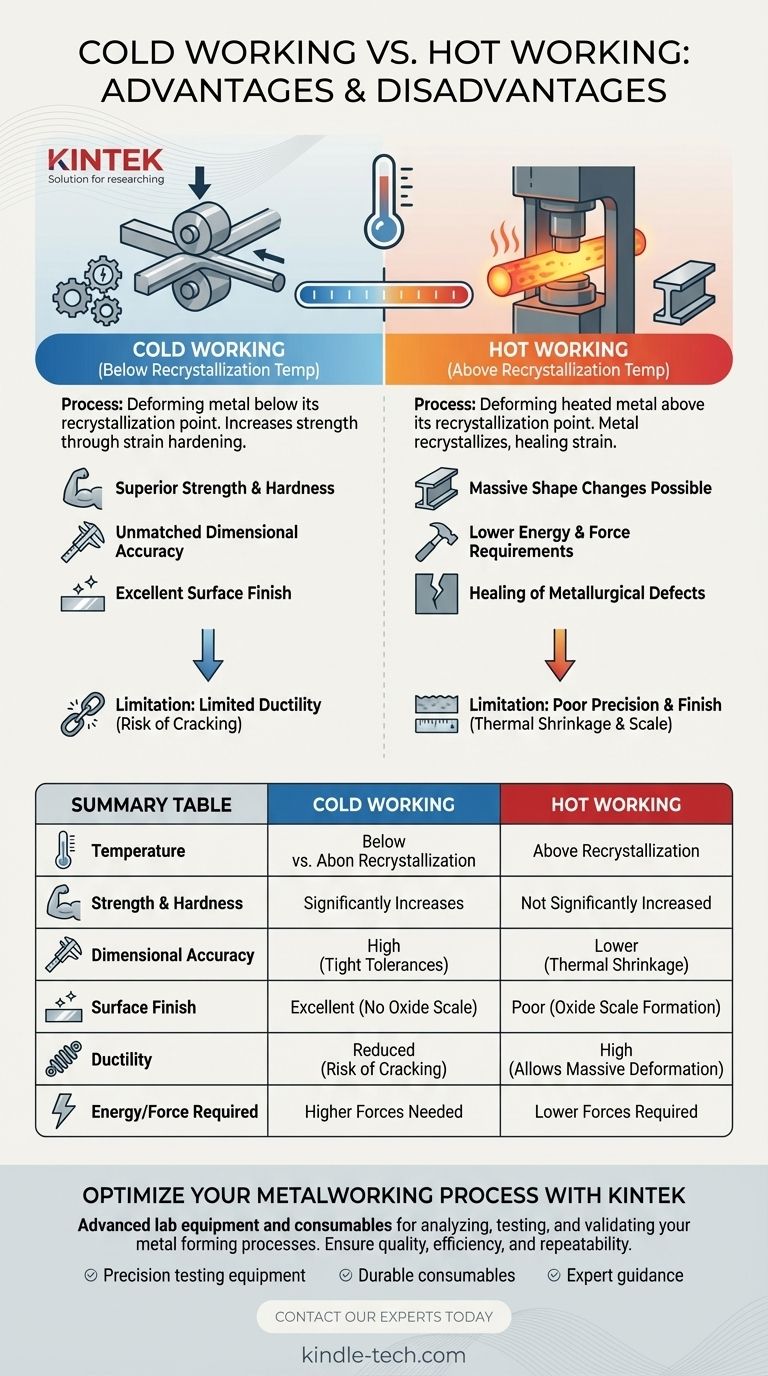

Tabla de resumen:

| Aspecto | Trabajo en frío | Trabajo en caliente |

|---|---|---|

| Temperatura | Por debajo de la temperatura de recristalización | Por encima de la temperatura de recristalización |

| Resistencia y dureza | Aumenta significativamente | No aumenta significativamente |

| Precisión dimensional | Alta (tolerancias ajustadas) | Menor (debido a la contracción térmica) |

| Acabado superficial | Excelente (sin cascarilla de óxido) | Pobre (formación de cascarilla de óxido) |

| Ductilidad | Reducida (riesgo de agrietamiento) | Alta (permite una deformación masiva) |

| Energía/Fuerza requerida | Se necesitan fuerzas mayores | Se requieren fuerzas menores |

| Ideal para | Piezas de precisión, pernos, ejes | Componentes estructurales grandes, vigas en I |

Optimice su proceso metalúrgico con KINTEK

Elegir entre el trabajo en frío y el trabajo en caliente es fundamental para lograr las propiedades del material y la precisión deseadas en sus componentes. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para analizar, probar y validar sus procesos de conformado de metales. Ya sea que esté trabajando en piezas de precisión de alta resistencia o en formas estructurales a gran escala, nuestras soluciones le ayudan a garantizar la calidad, la eficiencia y la repetibilidad.

Permítanos apoyar las necesidades de su laboratorio con:

- Equipos de prueba de precisión para el análisis de propiedades del material.

- Consumibles duraderos para resultados consistentes.

- Orientación experta para alinear su proceso con los objetivos del proyecto.

¿Listo para mejorar sus resultados metalúrgicos? Contacte a nuestros expertos hoy mismo para discutir cómo KINTEK puede potenciar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar el método sol-gel de Pechini? Mejora la calidad de la perovskita con precisión a nivel molecular

- ¿Es la pirólisis una tecnología verde? Desbloqueando soluciones sostenibles de residuos a valor

- ¿Cuál es una desventaja del proceso de carburación? Altos costos, control complejo y exigencias de post-procesamiento

- ¿Cuáles son los métodos utilizados para preparar películas delgadas? Una guía sobre PVD, CVD y ALD

- ¿Cómo están diseñados los ultracongeladores para facilitar su movimiento en los laboratorios? Desbloquee la flexibilidad del laboratorio con ruedas giratorias

- ¿Cuáles son las ventajas de usar titanio? Logre una resistencia y resistencia a la corrosión inigualables

- ¿Por qué es necesario el tratamiento térmico a alta temperatura para los escudos compuestos de PEEK y tungsteno impresos en 3D?

- ¿En qué principio se basa el sputtering magnetrónico? Logre películas delgadas de alta calidad con precisión