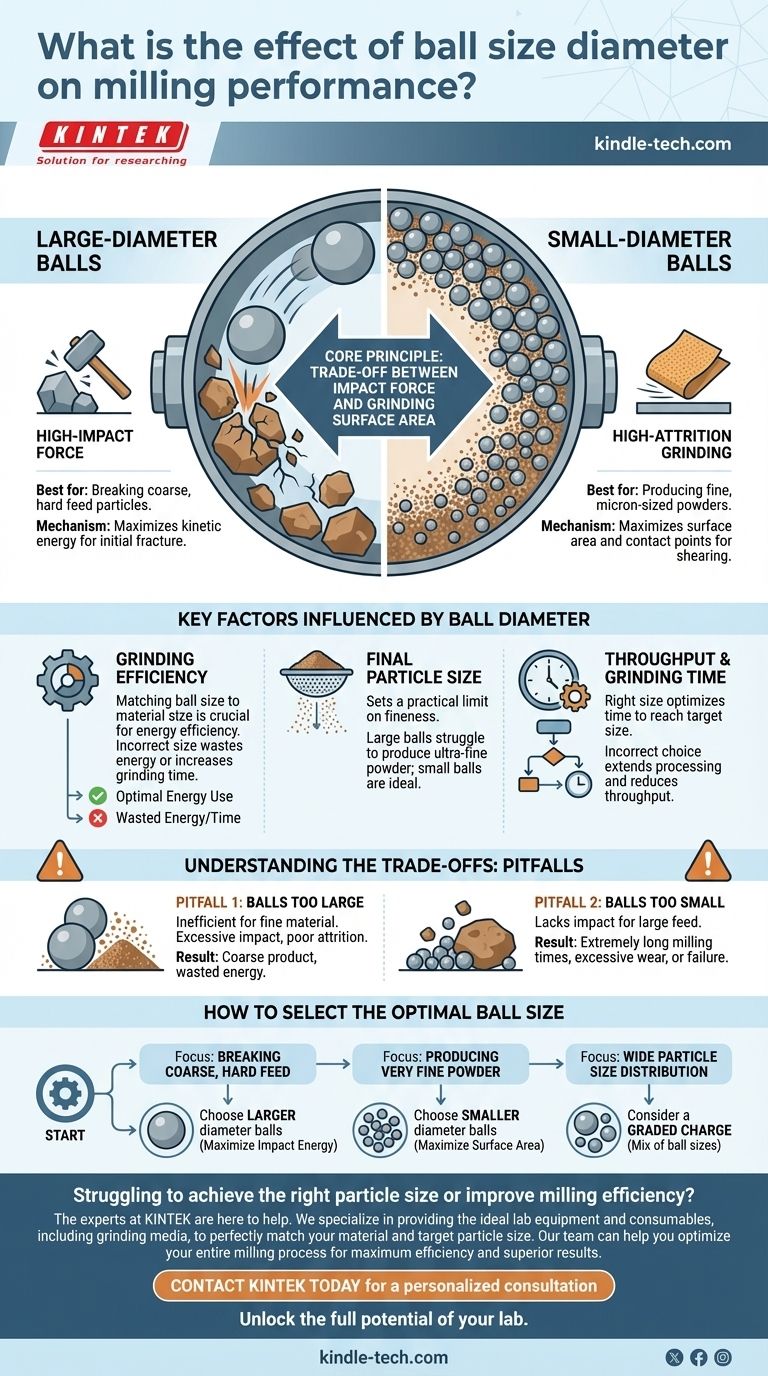

En resumen, el diámetro de las bolas de molienda es un parámetro de control crítico en la molienda. Las bolas más pequeñas son más efectivas para moler partículas finas debido a su mayor área superficial, mientras que las bolas más grandes son necesarias para descomponer partículas gruesas porque entregan una mayor energía de impacto. Esta elección dicta directamente la eficiencia del proceso y la calidad final del material molido.

El principio central es una compensación entre la fuerza de impacto y el área de superficie de molienda. La selección del tamaño óptimo de la bola requiere hacer coincidir el medio de molienda con el tamaño inicial del material que está procesando y el tamaño final de partícula que desea lograr.

La física de la molienda: impacto vs. atrición

La eficacia de un molino de bolas se basa en dos mecanismos principales: impacto y atrición. El diámetro de los medios de molienda determina directamente cuál de estas fuerzas dominará el proceso.

El papel de las bolas de gran diámetro

Las bolas más grandes poseen una mayor masa individual. A medida que el molino gira, esta masa se traduce en una mayor energía cinética, lo que resulta en una poderosa fuerza de impacto cuando las bolas golpean el material.

Esta energía de alto impacto es esencial para las etapas iniciales de la molienda, donde el objetivo principal es fracturar partículas de alimentación grandes, gruesas y a menudo duras. Piense en ello como usar un mazo para romper una roca grande en pedazos más pequeños.

El poder de las bolas de pequeño diámetro

Una carga de bolas más pequeñas tiene un área de superficie total significativamente mayor y crea muchísimos más puntos de contacto que un volumen igual de bolas más grandes.

Esta configuración es ideal para la molienda por atrición, donde las partículas se muelen mediante la acción de cizallamiento y frotamiento entre las numerosas bolas. Este es el mecanismo requerido para producir polvos muy finos, de tamaño micrométrico, a partir de material que ya es relativamente pequeño. Esto es más parecido a usar papel de lija para alisar una superficie.

Factores clave influenciados por el diámetro de la bola

Elegir el tamaño correcto de la bola no es solo un ejercicio teórico; tiene efectos directos y medibles en el rendimiento y la economía de su operación de molienda.

Eficiencia de molienda

Hacer coincidir el tamaño de la bola con el tamaño del material es primordial para la eficiencia energética. Usar bolas demasiado grandes para la molienda fina desperdicia energía en calor y ruido sin reducir eficazmente el tamaño de partícula. Por el contrario, usar bolas demasiado pequeñas para material grueso resulta en tiempos de molienda largos e ineficientes.

Tamaño final de partícula

El diámetro de los medios de molienda establece un límite práctico para la finura del producto final. Una carga de bolas grandes tendrá dificultades para producir un polvo ultrafino, mientras que una carga de bolas pequeñas está específicamente diseñada para ese propósito.

Rendimiento y tiempo de molienda

El tamaño correcto de la bola optimiza el tiempo requerido para alcanzar el tamaño de partícula objetivo. Una elección incorrecta extiende el tiempo de procesamiento, reduce el rendimiento del equipo y aumenta los costos operativos.

Comprender las compensaciones

No existe un único tamaño de bola "mejor"; la elección óptima siempre es una función de la aplicación. Malinterpretar esto conduce a ineficiencias comunes y costosas.

Trampa 1: Usar bolas demasiado grandes

Al moler material ya fino, las bolas grandes son muy ineficientes. Su energía de impacto es excesiva, y el número limitado de puntos de contacto proporciona una atrición deficiente, lo que lleva a un producto final grueso y a un desperdicio de energía.

Trampa 2: Usar bolas demasiado pequeñas

Al intentar moler una alimentación grande y gruesa, las bolas pequeñas carecen de la energía de impacto necesaria para causar fracturas. Esto resulta en tiempos de molienda extremadamente largos, un desgaste excesivo de los medios o una falla completa en la molienda efectiva del material.

La interacción con otras variables

El diámetro de la bola no existe en el vacío. Su efecto está profundamente conectado con otros parámetros críticos, incluida la velocidad de rotación del molino, la dureza del material y la relación de llenado del molino. Un proceso verdaderamente optimizado considera cómo todos estos factores trabajan en conjunto.

Cómo seleccionar el tamaño óptimo de la bola

Su decisión debe guiarse por una comprensión clara de su material de partida y el resultado deseado.

- Si su objetivo principal es descomponer material de alimentación grueso y duro: Elija bolas de mayor diámetro para maximizar la energía de impacto necesaria para la fractura inicial.

- Si su objetivo principal es producir un polvo muy fino a partir de partículas más pequeñas: Use bolas de menor diámetro para maximizar el área de superficie y los puntos de contacto requeridos para la molienda por atrición.

- Si necesita procesar un material con una amplia distribución de tamaño de partícula: Considere una carga graduada, que es una mezcla de diferentes tamaños de bolas, para manejar partículas gruesas y finas simultáneamente.

En última instancia, seleccionar el tamaño correcto de la bola es una de las palancas más poderosas que puede accionar para controlar la eficiencia y el resultado de su proceso de molienda.

Tabla resumen:

| Tamaño de la bola | Mecanismo principal | Mejor para | Ventaja clave |

|---|---|---|---|

| Gran diámetro | Fuerza de alto impacto | Romper partículas de alimentación gruesas y duras | Entrega la máxima energía cinética para la fractura inicial |

| Pequeño diámetro | Molienda de alta atrición | Producir polvos finos, de tamaño micrométrico | Maximiza el área de superficie y los puntos de contacto para el cizallamiento |

¿Tiene dificultades para lograr el tamaño de partícula adecuado o mejorar la eficiencia de su molienda? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles ideales, incluidos los medios de molienda, para que coincidan perfectamente con su material y el tamaño de partícula objetivo. Nuestro equipo puede ayudarle a optimizar todo su proceso de molienda para obtener la máxima eficiencia y resultados superiores.

Contacte a KINTEL hoy mismo para una consulta personalizada y permítanos ayudarle a liberar todo el potencial de su laboratorio.

Guía Visual

Productos relacionados

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

La gente también pregunta

- ¿Cómo contribuye un molino de bolas planetario de alta energía a la preparación de materiales laminares de arriba hacia abajo? Optimizar el rendimiento

- ¿Cuál es la función de un molino de bolas planetario de alta energía en la síntesis de CaO dopado con circonio? Optimizar la estabilidad del material

- ¿Cuál es el papel específico de un molino de bolas planetario de alta energía en la síntesis de electrolitos de estado sólido de sulfuro dopado con Ag?

- ¿Cuál es el papel de un molino de bolas planetario en la preparación de polvos compuestos de NiCr-Al2O3-SrCO3? Homogeneidad Mejorada

- ¿Cómo mejora un molino de bolas planetario la actividad electrocatalítica de La0.6Sr0.4CoO3-δ? Potencie el rendimiento de su catalizador