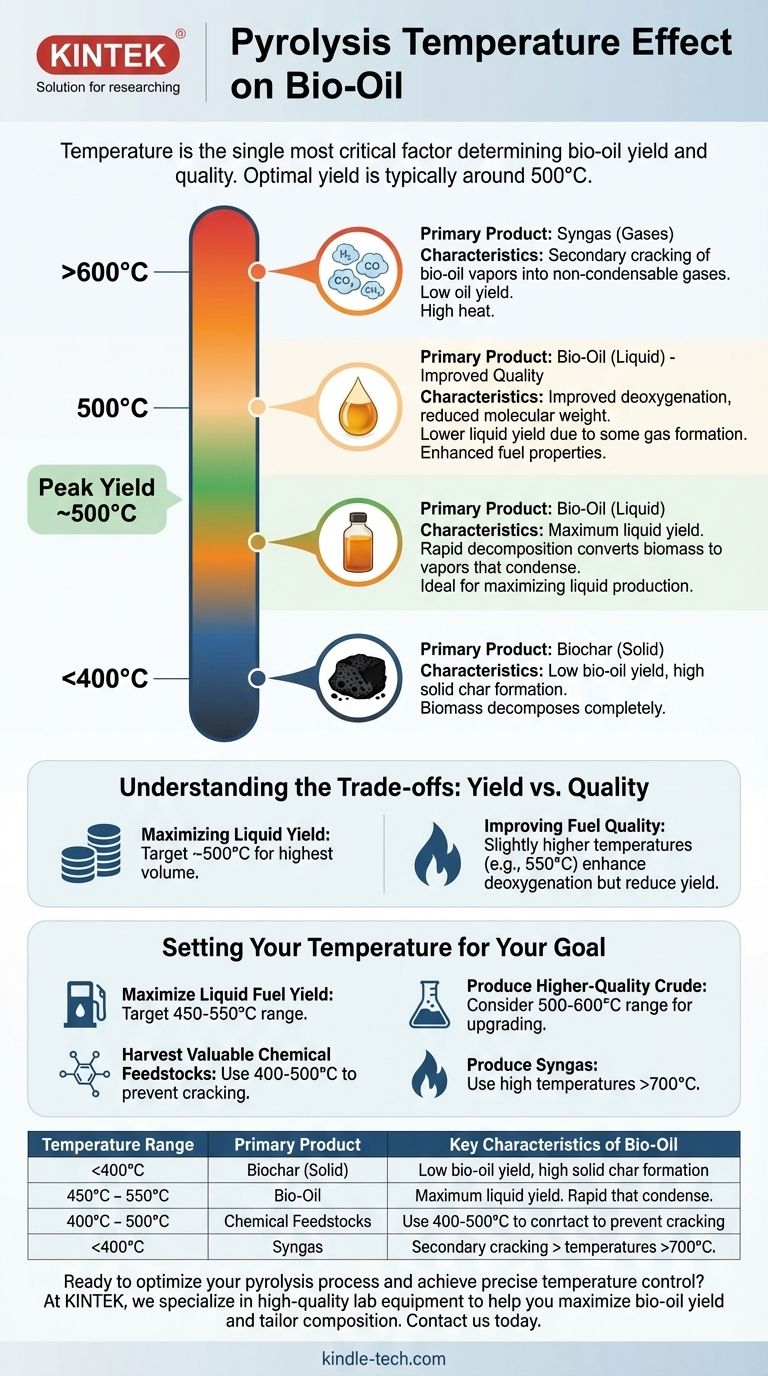

En resumen, la temperatura de pirólisis es el factor crítico más importante que determina no solo la cantidad de bio-aceite producido, sino también su composición química y calidad. A medida que aumenta la temperatura de baja a alta, el producto principal cambia de carbón sólido a bio-aceite líquido, y finalmente a gases no condensables. La temperatura óptima para maximizar el rendimiento de bio-aceite suele ser de alrededor de 500°C.

El desafío central no es encontrar una única temperatura "mejor", sino comprender que la temperatura es una palanca de control. Debe ajustarla en función de su objetivo principal, ya sea maximizar el rendimiento líquido, mejorar la calidad del combustible o apuntar a compuestos químicos específicos.

Cómo la temperatura rige los productos de pirólisis

La pirólisis es la descomposición térmica de la biomasa en ausencia de oxígeno. La temperatura controla directamente la velocidad y la naturaleza de las reacciones químicas que descomponen los componentes de la biomasa (celulosa, hemicelulosa y lignina).

El "punto óptimo" para el rendimiento de bio-aceite

Para la pirólisis rápida, donde el objetivo es maximizar la producción de líquido, existe un rango de temperatura óptimo bien definido.

- Por debajo de 400°C: La reacción es demasiado lenta. La biomasa se descompone incompletamente, lo que resulta en un alto rendimiento de biocarbón sólido y un bajo rendimiento de bio-aceite líquido.

- Entre 450°C y 550°C: Este es el rango ideal para maximizar el rendimiento de bio-aceite. A menudo se observa un pico alrededor de 500°C, donde la descomposición rápida convierte la mayor parte de la biomasa en vapores que pueden condensarse en líquido.

- Por encima de 600°C: El rendimiento de bio-aceite comienza a disminuir significativamente. El alto calor provoca el craqueo secundario de los propios vapores de bio-aceite, descomponiéndolos en gases más ligeros y no condensables (como H₂, CO, CO₂ y CH₄).

Impacto en la composición del bio-aceite

La temperatura no solo afecta cuánto aceite se obtiene; cambia fundamentalmente de qué está hecho el aceite.

- Contenido de agua: Las temperaturas más altas promueven las reacciones de deshidratación, lo que puede aumentar la cantidad de agua producida y capturada en el bio-aceite final.

- Acidez (pH): A medida que aumenta la temperatura, la descomposición de la hemicelulosa y la celulosa puede producir más ácidos orgánicos pequeños, particularmente ácido acético. Esto aumenta la acidez general del bio-aceite, haciéndolo más corrosivo.

- Contenido de oxígeno: Las temperaturas más altas tienden a promover reacciones que eliminan el oxígeno (desoxigenación). Esto es generalmente deseable ya que aumenta la densidad energética del aceite, pero tiene el costo de convertir ese oxígeno en H₂O, CO o CO₂, reduciendo el rendimiento líquido.

- Peso molecular: Las temperaturas más bajas conservan moléculas más grandes y complejas derivadas de la lignina (como los fenoles). A medida que aumentan las temperaturas, estas moléculas pesadas se craquean en compuestos más pequeños y ligeros, reduciendo la viscosidad del aceite.

Comprendiendo las compensaciones: rendimiento vs. calidad

Optimizar la temperatura de pirólisis es un acto de equilibrio. Lo que se gana en un área, a menudo se pierde en otra. Comprender estas compensaciones es clave para el control del proceso.

Maximizar el rendimiento líquido

Si su único objetivo es producir el mayor volumen posible de líquido a partir de su biomasa, su objetivo es claro. Debe operar a la temperatura que minimice la formación de carbón y gas, que consistentemente se encuentra alrededor de 500°C.

Mejorar la calidad del combustible

Un combustible "de alta calidad" tiene bajo contenido de agua, baja acidez y un alto poder calorífico. Lograr esto a menudo requiere alejarse ligeramente del punto de rendimiento máximo.

Temperaturas ligeramente más altas (por ejemplo, 550°C) pueden mejorar la desoxigenación y reducir el peso molecular promedio, lo que puede ser beneficioso para las propiedades del aceite. Sin embargo, esto tiene el costo de perder parte de su rendimiento líquido en forma de gas.

Dirigirse a productos químicos específicos

Si su objetivo es producir materias primas químicas valiosas en lugar de combustible, su estrategia de temperatura cambia nuevamente. Por ejemplo, para cosechar compuestos fenólicos valiosos de la lignina, querría evitar las altas temperaturas que los craquearían en moléculas menos útiles. Esto a menudo significa operar a una temperatura más baja, sacrificando el rendimiento líquido general para preservar la integridad de estos compuestos objetivo.

Estableciendo su temperatura para su objetivo

Su elección de la temperatura de pirólisis debe ser un reflejo directo de su resultado deseado. No existe una configuración universalmente "correcta".

- Si su enfoque principal es el máximo rendimiento de combustible líquido: Apunte al rango de 450-550°C, con pruebas de optimización centradas alrededor de 500°C para su biomasa específica.

- Si su enfoque principal es producir un crudo de mayor calidad para su mejora: Considere operar en el rango de 500-600°C para mejorar la desoxigenación, aceptando una ligera reducción en el rendimiento líquido.

- Si su enfoque principal es cosechar materias primas químicas valiosas: Use temperaturas más bajas (por ejemplo, 400-500°C) para evitar el craqueo térmico de sus moléculas objetivo.

- Si su enfoque principal es producir gas de síntesis: Use intencionalmente altas temperaturas (>700°C) para maximizar el craqueo secundario de vapores en gases no condensables.

En última instancia, la temperatura es la herramienta más poderosa que tiene para dirigir el proceso de pirólisis hacia los productos que más valora.

Tabla resumen:

| Rango de temperatura | Producto principal | Características clave del bio-aceite |

|---|---|---|

| Por debajo de 400°C | Biocarbón (Sólido) | Bajo rendimiento, alta formación de carbón |

| 450°C - 550°C | Bio-aceite (Líquido) | Máximo rendimiento líquido (pico ~500°C) |

| 500°C - 600°C | Bio-aceite (Líquido) | Desoxigenación mejorada, menor rendimiento |

| Por encima de 600°C | Gas de síntesis (Gases) | Craqueo secundario, bajo rendimiento de aceite |

¿Listo para optimizar su proceso de pirólisis y lograr un control preciso de la temperatura?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alta calidad, incluidos reactores de pirólisis de precisión y hornos, para ayudarlo a maximizar el rendimiento de bio-aceite y adaptar la composición para sus objetivos específicos de investigación o producción. Ya sea que se centre en la producción de combustible, materias primas químicas o el desarrollo de procesos, nuestras soluciones brindan la confiabilidad y el control que necesita.

Contáctenos hoy para discutir su aplicación y descubrir cómo nuestra experiencia puede mejorar las capacidades de su laboratorio. ➡️ Póngase en contacto

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías