En esencia, una "técnica de deposición de gases" es cualquier proceso en el que un material es transportado en estado gaseoso o de vapor antes de ser depositado como una película delgada sólida sobre una superficie. Este término general no es una clasificación formal de la industria, pero describe con precisión las dos familias dominantes de deposición de películas delgadas utilizadas hoy en día: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD).

La diferencia fundamental radica en cómo el material es entregado a la superficie. La Deposición Física de Vapor (PVD) transforma físicamente un material fuente sólido en un vapor para la deposición, mientras que la Deposición Química de Vapor (CVD) utiliza reacciones químicas entre gases precursores para crear un nuevo material sólido en el sustrato.

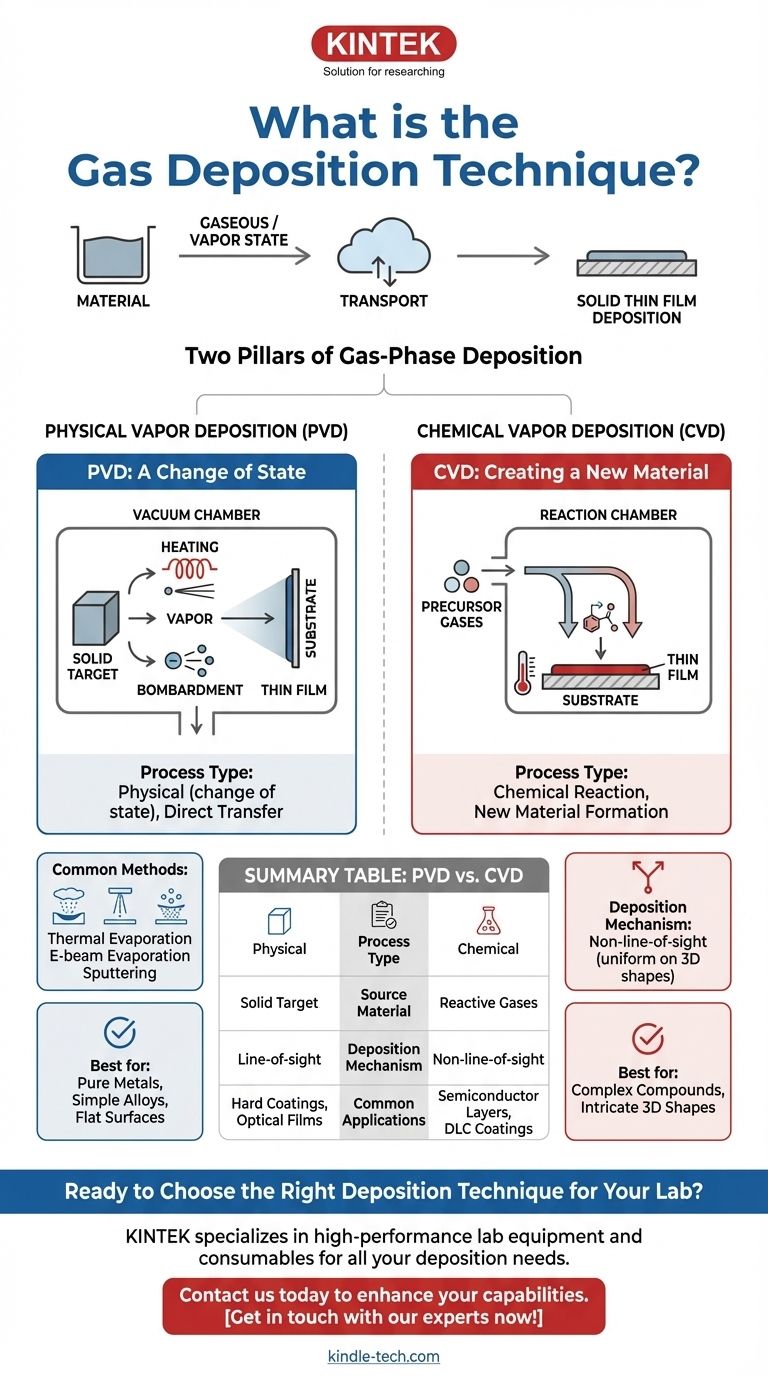

Los dos pilares de la deposición en fase gaseosa

Aunque existen otros métodos como el recubrimiento electrolítico o el recubrimiento por centrifugación, PVD y CVD se han convertido en las técnicas preferidas para aplicaciones de alto rendimiento debido a su precisión y versatilidad. Comprenderlas significa comprender la gran mayoría de la tecnología de recubrimiento avanzada.

Deposición Física de Vapor (PVD): Un cambio de estado

La PVD es fundamentalmente un proceso físico. Un material fuente sólido o líquido, conocido como "blanco", se convierte en vapor dentro de una cámara de vacío, viaja a través de la cámara y se condensa en el sustrato como una película delgada.

La composición de la película final es esencialmente la misma que la del material fuente. Es una transferencia directa, simplemente cambiando su estado de sólido a gas y de nuevo a sólido.

Existen varios métodos para lograr esto, incluyendo:

- Evaporación térmica: Una fuente de calor resistiva calienta el material hasta que se evapora.

- Evaporación por haz de electrones (E-beam): Un haz de electrones de alta energía se enfoca en el blanco, haciendo que se derrita y evapore. Esto es común para recubrimientos densos y resistentes a la temperatura en la industria aeroespacial.

- Pulverización catódica (Sputtering): (No en las referencias, pero un tipo clave de PVD) Iones de alta energía bombardean el blanco, desprendiendo físicamente átomos de su superficie.

Deposición Química de Vapor (CVD): Creando un nuevo material

La CVD es un proceso químico. Uno o más gases precursores volátiles se introducen en una cámara de reacción. Estos gases se descomponen y reaccionan sobre o cerca de un sustrato calentado, formando un material sólido completamente nuevo que se deposita sobre la superficie.

A diferencia de la PVD, la película depositada es el producto de una reacción química, no el material fuente en sí. Por ejemplo, se podría hacer reaccionar gas silano (SiH₄) y gas amoníaco (NH₃) para crear una película de nitruro de silicio (Si₃N₄), un material cerámico duro.

Comprendiendo las diferencias fundamentales

La elección entre PVD y CVD depende completamente del material deseado, la geometría de la pieza que se va a recubrir y las propiedades requeridas de la película.

El material fuente

En PVD, la fuente es un blanco sólido del material exacto que se desea depositar (por ejemplo, un bloque de titanio puro).

En CVD, las fuentes son gases precursores reactivos que contienen los elementos atómicos necesarios para sintetizar la película deseada en la superficie.

El mecanismo de deposición

La PVD es un proceso de línea de visión directa. Los átomos vaporizados viajan en línea relativamente recta desde la fuente hasta el sustrato.

La CVD generalmente no es un proceso de línea de visión directa. Los gases precursores pueden fluir alrededor de objetos complejos, lo que permite recubrimientos altamente uniformes en superficies 3D intrincadas.

Aplicaciones comunes

La PVD se utiliza ampliamente para aplicar recubrimientos duros y resistentes a la corrosión en herramientas de corte, películas ópticas para paneles solares y semiconductores, y acabados decorativos metálicos.

La CVD es una piedra angular de la industria de semiconductores para crear las capas aislantes y semiconductoras de alta pureza que forman los transistores. También se utiliza para crear recubrimientos de carbono tipo diamante (DLC) ultraduros.

Tomando la decisión correcta para su objetivo

La selección del método correcto requiere comprender su objetivo final, ya que los principios fundamentales de cada técnica conducen a diferentes fortalezas y debilidades.

- Si su objetivo principal es depositar un metal puro o una aleación simple sobre una superficie relativamente plana: PVD es el método más directo, eficiente y controlable.

- Si su objetivo principal es crear una película compuesta compleja (como un nitruro u óxido) o recubrir uniformemente una forma 3D intrincada: La naturaleza reactiva y no lineal de la CVD es superior.

Comprender la distinción entre una transferencia física y una reacción química es clave para dominar la tecnología de deposición.

Tabla resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de proceso | Físico (cambio de estado) | Químico (basado en reacción) |

| Material fuente | Blanco sólido (ej., metal puro) | Gases precursores reactivos |

| Mecanismo de deposición | Línea de visión directa | No lineal (uniforme en formas 3D) |

| Aplicaciones comunes | Recubrimientos duros para herramientas, películas ópticas, acabados decorativos | Capas de semiconductores, películas compuestas complejas (ej., DLC) |

¿Listo para elegir la técnica de deposición adecuada para su laboratorio?

Ya sea que esté desarrollando componentes semiconductores, creando recubrimientos duros para herramientas o necesite películas delgadas precisas para investigación, seleccionar el equipo PVD o CVD correcto es fundamental para su éxito.

KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, proporcionando soluciones confiables para todas sus necesidades de deposición. Nuestros expertos pueden ayudarlo a navegar por las complejidades de PVD y CVD para encontrar el sistema perfecto para su aplicación, asegurando una calidad de película superior, eficiencia de proceso y confiabilidad a largo plazo.

Contáctenos hoy para discutir sus requisitos específicos y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas