En esencia, un molino de bolas muele el material mediante dos acciones principales: impacto y atrición. Dentro de una carcasa cilíndrica giratoria, los medios de molienda (típicamente bolas de acero o cerámica) se elevan por el costado de la carcasa antes de caer en cascada y rodar hacia abajo. Este movimiento tritura y muele la materia prima atrapada entre las bolas y entre las bolas y la pared del cilindro, reduciéndola progresivamente a un polvo fino.

La eficacia de un molino de bolas no se trata simplemente de fuerza bruta. Es un proceso controlado donde la velocidad de rotación determina el equilibrio entre los impactos potentes que rompen las partículas grandes y el roce constante (atrición) que las refina hasta convertirlas en polvo.

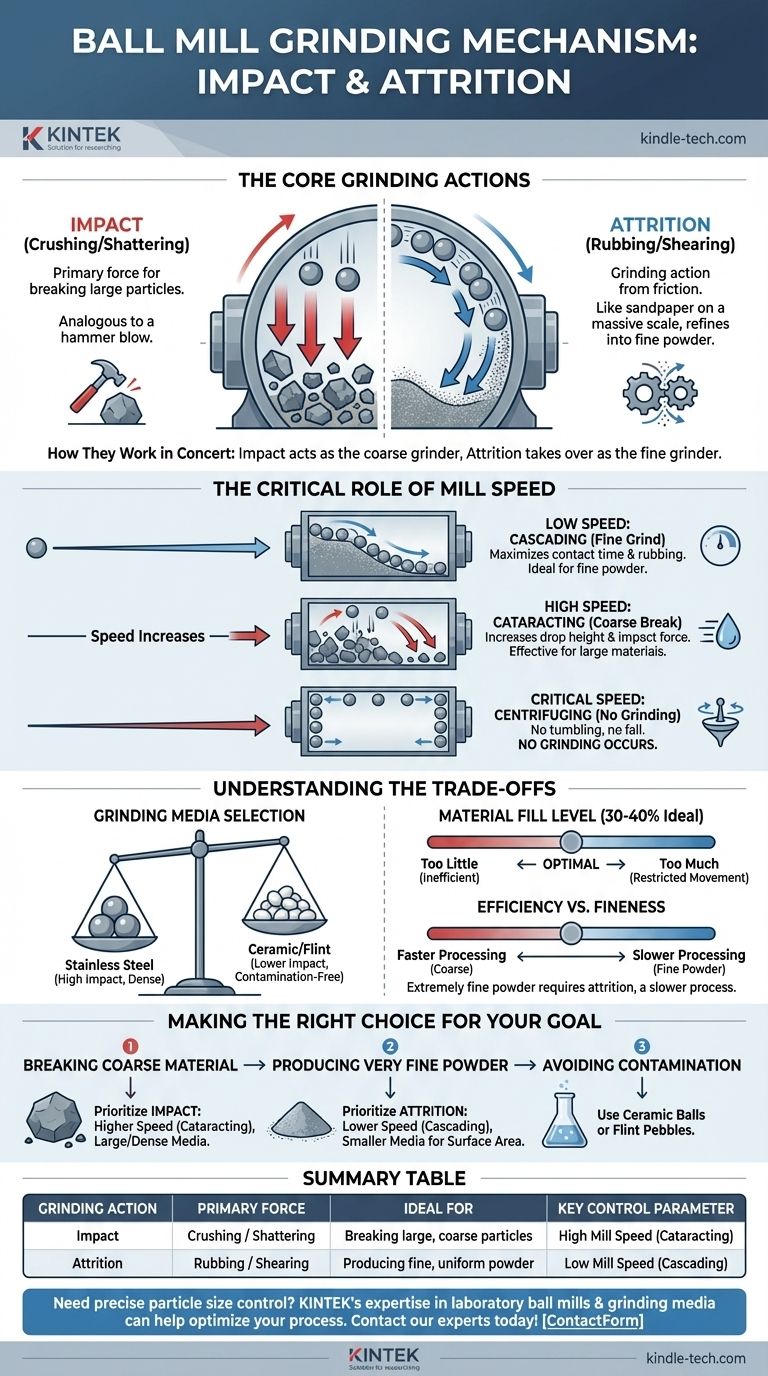

Las acciones principales de molienda: Impacto y Atrición

La capacidad de un molino de bolas para reducir el tamaño del material se basa en la interacción de dos fuerzas físicas distintas. Comprender ambas es clave para controlar el tamaño final de las partículas.

El principio del impacto

El impacto es la fuerza principal responsable de romper partículas más grandes. A medida que el molino gira, levanta las bolas de molienda. A cierta altura, la gravedad supera las fuerzas que las mantienen unidas a la pared del cilindro, y las bolas caen.

Este movimiento de caída libre hace que se estrellen contra el material de abajo con una fuerza significativa. Esta acción es análoga a un golpe de martillo, rompiendo materiales quebradizos y desintegrando la alimentación gruesa en piezas más pequeñas.

El principio de la atrición

La atrición es la acción de molienda que proviene de la fricción. A medida que las bolas ruedan unas sobre otras y se deslizan contra la superficie interior del molino, crean inmensas fuerzas de cizallamiento y roce.

Este roce constante desgasta las partículas, especialmente aquellas ya rotas por el impacto. Piense en ello como usar papel de lija a gran escala. La atrición es la acción clave para producir un polvo muy fino y uniforme.

Cómo trabajan en conjunto

El impacto y la atrición no son mutuamente excluyentes; ocurren simultáneamente en diferentes grados. El impacto actúa como el molino grueso, rompiendo grandes trozos. La atrición luego toma el relevo como el molino fino, refinando esas piezas más pequeñas hasta obtener el polvo final deseado.

La combinación de estas dos fuerzas es lo que hace del molino de bolas una herramienta increíblemente versátil y eficaz para una amplia gama de materiales.

El papel crítico de la velocidad del molino

El equilibrio entre el impacto y la atrición está directamente controlado por la velocidad de rotación del molino. Este es el parámetro operativo más crítico.

Baja velocidad: movimiento en cascada

A velocidades más bajas, las bolas no se elevan muy alto. Se deslizan suavemente unas sobre otras en un movimiento llamado cascada.

Este movimiento maximiza el tiempo de contacto y la acción de roce entre las bolas. Por lo tanto, un estado de cascada prioriza la atrición, lo cual es ideal para lograr una molienda muy fina cuando se parte de partículas ya pequeñas.

Alta velocidad: movimiento en catarata

A medida que aumenta la velocidad, las bolas son transportadas más arriba por el costado del molino antes de caer. Esto se conoce como catarata.

Esta mayor altura de caída aumenta significativamente la fuerza del impacto, lo que lo hace muy eficaz para romper rápidamente materiales de alimentación más grandes y duros.

Velocidad crítica: centrifugación

Hay un límite superior. Si el molino gira demasiado rápido, alcanzará una "velocidad crítica" donde la fuerza centrífuga fija las bolas a la pared interior del cilindro.

En este estado, no hay volteo ni caída. Las bolas simplemente giran con la carcasa, y no se produce molienda. Esto destaca que más rápido no siempre es mejor; el control es primordial.

Comprendiendo las compensaciones

Optimizar un molino de bolas requiere equilibrar varios factores contrapuestos para lograr su objetivo específico de manera eficiente.

Selección de medios de molienda

El material, el tamaño y la densidad de las bolas de molienda son cruciales.

- Las bolas de acero inoxidable son densas y proporcionan una alta fuerza de impacto, lo que las hace ideales para materiales duros y una rápida reducción de tamaño.

- Las bolas de cerámica son menos densas y se utilizan cuando la contaminación del producto por metal es una preocupación.

- Los guijarros de sílex son una opción natural y de menor costo, pero son menos eficientes que los medios fabricados.

Nivel de llenado de material

Los molinos de bolas suelen funcionar con una carga de bolas que llena entre el 30% y el 40% del volumen del molino.

- Demasiado poco medio resulta en una molienda ineficiente, ya que no hay suficientes eventos de impacto y atrición.

- Demasiado medio restringe el movimiento de las bolas, reduciendo su altura de caída y disminuyendo la fuerza del impacto.

Eficiencia vs. finura

Existe una relación directa entre el tiempo de procesamiento y la finura del producto final. Lograr un polvo extremadamente fino requiere priorizar la atrición, que es un proceso más lento y que consume más energía que la molienda impulsada por impacto.

Tomando la decisión correcta para su objetivo

Su resultado deseado dicta cómo debe operar el molino.

- Si su objetivo principal es romper material grueso: Priorice el impacto utilizando una velocidad de rotación más alta (en catarata) y medios más grandes y de alta densidad como las bolas de acero.

- Si su objetivo principal es producir un polvo muy fino: Priorice la atrición utilizando una velocidad de rotación más baja (en cascada) y medios de molienda más pequeños para aumentar la superficie total de roce.

- Si su objetivo principal es evitar la contaminación del producto: Utilice bolas de cerámica o guijarros de sílex como medios de molienda en lugar de acero.

Al dominar la relación entre la velocidad, los medios y las fuerzas de impacto y atrición, obtiene un control preciso sobre las características finales de las partículas.

Tabla resumen:

| Acción de molienda | Fuerza primaria | Ideal para | Parámetro de control clave |

|---|---|---|---|

| Impacto | Trituración / Fragmentación | Romper partículas grandes y gruesas | Alta velocidad del molino (en catarata) |

| Atrición | Rozamiento / Cizallamiento | Producir polvo fino y uniforme | Baja velocidad del molino (en cascada) |

¿Necesita un control preciso del tamaño de las partículas para sus materiales? La experiencia de KINTEK en molinos de bolas de laboratorio y medios de molienda puede ayudarle a optimizar su proceso para lograr eficiencia y finura. Ya sea que requiera una alta fuerza de impacto para materiales gruesos o una atrición fina para polvos, tenemos el equipo y los consumibles para satisfacer las necesidades específicas de su laboratorio. Contacte a nuestros expertos hoy para discutir su aplicación.

Guía Visual

Productos relacionados

- Molino de Cilindros Horizontal de Laboratorio

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

La gente también pregunta

- ¿Por qué se requiere un frasco de molino de bolas revestido de Y-ZrO2 para la síntesis de Na3PS4? Garantizando la pureza en electrolitos de sulfuro

- ¿Por qué se recomiendan los tarros de molienda y las bolas de molienda de zirconia (ZrO2) para el procesamiento de electrolitos de sulfuro como el Li6PS5Cl?

- ¿Por qué se prefieren el nitruro de silicio o la zirconia para moler precursores de yodo-vanadato-plomo? Asegure resultados de alta pureza

- ¿Por qué se prefieren los molinos y bolas de carburo de tungsteno para polvos cerámicos de litio de alta pureza? Garantice la máxima pureza.

- ¿En qué principio se basa el molino de bolas? Impacto y Atrito para una molienda eficiente