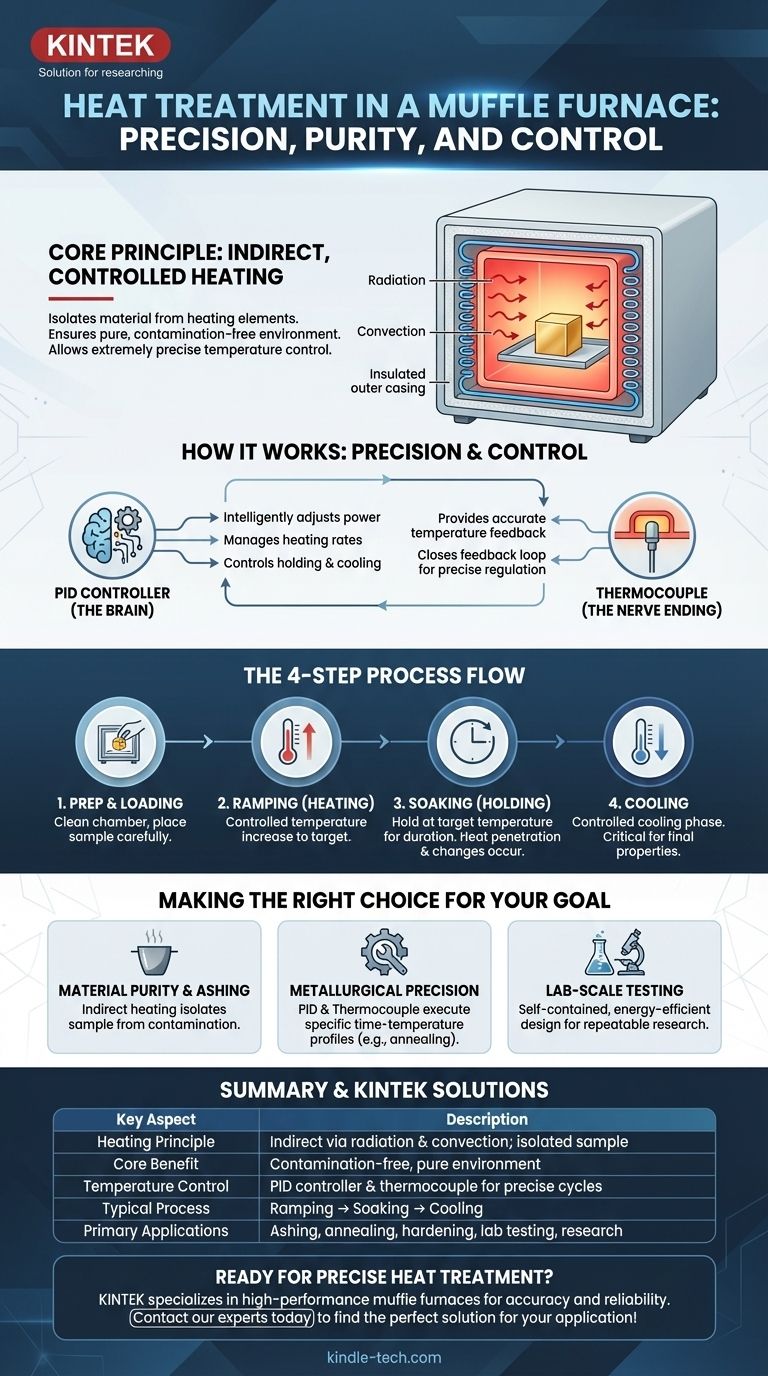

En esencia, el tratamiento térmico en un horno de mufla es un proceso que utiliza una cámara de alta temperatura calentada eléctricamente para alterar las propiedades físicas o químicas de un material. Su característica definitoria es la "mufla", una cámara interior aislada que aísla el material que se está tratando de los elementos calefactores. Esta separación asegura un ambiente de calentamiento puro, libre de contaminantes, y permite un control de temperatura extremadamente preciso.

El principio fundamental de un horno de mufla es el calentamiento indirecto y controlado. El objetivo no es solo calentar algo, sino hacerlo en un ambiente limpio y uniforme donde el material esté protegido del contacto directo con la fuente de energía, asegurando resultados predecibles y repetibles.

Cómo un horno de mufla logra un calentamiento preciso

Para comprender el proceso de tratamiento, primero debe comprender el diseño del horno. Su eficacia proviene de una combinación de aplicación de calor indirecto y control electrónico preciso.

El principio del calentamiento indirecto

El término "mufla" originalmente significaba separar el objeto que se calentaba de las llamas y los subproductos de la combustión de un horno de combustible. Este principio de separación es la clave.

En los hornos eléctricos modernos, no hay combustión, pero el principio se mantiene. El material se coloca dentro de la cámara y los elementos calefactores se encuentran fuera de esta cámara interior, incrustados en las paredes aislantes.

Transferencia de calor por radiación y convección

Los elementos calefactores eléctricos, a menudo hechos de un material resistivo como el Nicrom, generan calor intenso a través de la resistencia eléctrica (calentamiento Joule).

Este calor no se aplica directamente a la muestra. En cambio, los elementos calientan las paredes internas de la cámara refractaria. Estas paredes calientes luego transfieren energía térmica al material en el interior de manera uniforme a través de radiación y convección.

El papel de la cámara aislada

La cámara en sí está construida con materiales refractarios altamente aislantes. Este aislamiento cumple dos funciones críticas:

- Evita que el calor se escape, lo que hace que el horno sea altamente eficiente energéticamente.

- Ayuda a mantener una temperatura estable y uniforme en todo el interior de la cámara.

Los componentes de control

Un horno de mufla es más que una simple caja caliente; es un instrumento de precisión. Esta precisión se gestiona mediante su sistema de control electrónico.

El controlador PID

El controlador Proporcional-Integral-Derivativo (PID) es el cerebro del horno. Recibe datos de temperatura y ajusta inteligentemente la potencia enviada a los elementos calefactores para que coincida con precisión con un perfil de temperatura preestablecido. Puede gestionar las tasas de calentamiento, los tiempos de mantenimiento y los ciclos de enfriamiento.

El termopar

El termopar actúa como la terminación nerviosa del horno. Es un sensor de temperatura colocado dentro de la cámara que proporciona continuamente una lectura precisa de la temperatura al controlador PID, cerrando el bucle de retroalimentación y permitiendo una regulación precisa.

El proceso de tratamiento térmico paso a paso

Un ciclo típico de tratamiento térmico implica varias fases distintas y controladas que son críticas para lograr las propiedades deseadas del material.

1. Preparación y carga

Antes de que comience el ciclo, la cámara del horno se limpia para evitar la contaminación. Luego, el material o la muestra a tratar se coloca cuidadosamente en el interior.

2. Rampa (Calentamiento)

El usuario programa la temperatura deseada en el controlador. Luego, el horno comienza a "rampear", aumentando su temperatura interna a una velocidad controlada hasta que alcanza el objetivo.

3. Remojo (Mantenimiento)

Una vez alcanzada la temperatura objetivo, el controlador la mantiene allí durante un período de tiempo específico. Este período de "remojo" permite que el calor penetre completamente en el material y que se produzcan los cambios metalúrgicos o químicos deseados.

4. Enfriamiento

Una vez finalizada la fase de remojo, se corta la energía a los elementos calefactores. La fase de enfriamiento suele ser tan crítica como la fase de calentamiento, ya que la velocidad de enfriamiento puede afectar significativamente la microestructura y las propiedades finales del material.

Tomar la decisión correcta para su objetivo

Comprender los principios básicos le permite utilizar el horno de mufla de manera efectiva para aplicaciones específicas.

- Si su enfoque principal es la pureza del material y la incineración: El calentamiento indirecto del horno es su mayor fortaleza, ya que aísla su muestra de cualquier posible contaminación de los elementos calefactores.

- Si su enfoque principal son los procesos metalúrgicos precisos como el recocido o el endurecimiento: La combinación de un controlador PID y un termopar le brinda la capacidad de ejecutar perfiles específicos de tiempo-temperatura con alta precisión.

- Si su enfoque principal son las pruebas repetibles a escala de laboratorio: El diseño autónomo y energéticamente eficiente lo convierte en una herramienta ideal y confiable para una amplia gama de aplicaciones de investigación.

Al controlar el flujo de calor limpio e indirecto, puede aprovechar el horno de mufla no solo como un calentador, sino como un instrumento de precisión para la transformación de materiales.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Principio de calentamiento | Calentamiento indirecto por radiación y convección; muestra aislada de los elementos |

| Beneficio principal | Ambiente puro y libre de contaminación para materiales sensibles |

| Control de temperatura | Controlador PID y termopar para ciclos de calentamiento precisos y repetibles |

| Proceso típico | Fases de rampa → remojo (mantenimiento) → enfriamiento |

| Aplicaciones principales | Incineración, recocido, endurecimiento, pruebas de laboratorio e investigación de materiales |

¿Listo para lograr un tratamiento térmico preciso y sin contaminación en su laboratorio? KINTEK se especializa en hornos de mufla y equipos de laboratorio de alto rendimiento diseñados para la precisión y la fiabilidad. Ya sea que esté trabajando en pruebas de materiales, incineración o procesos metalúrgicos, nuestras soluciones garantizan un calentamiento uniforme y resultados repetibles. Contacte hoy mismo a nuestros expertos para encontrar el horno perfecto para su aplicación específica y mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cómo se configura un horno de mufla? Una guía paso a paso para una operación segura y precisa

- ¿Cuál es la precaución del horno? Pasos de seguridad esenciales para proteger a los operadores y equipos

- ¿Cómo se utiliza el horno mufla? Domine el procesamiento seguro y preciso a altas temperaturas

- ¿Cuáles son las precauciones de seguridad para un horno de mufla? Una guía completa para una operación segura a alta temperatura

- ¿Cuál es la configuración del horno mufla? Una guía paso a paso para un funcionamiento seguro y preciso