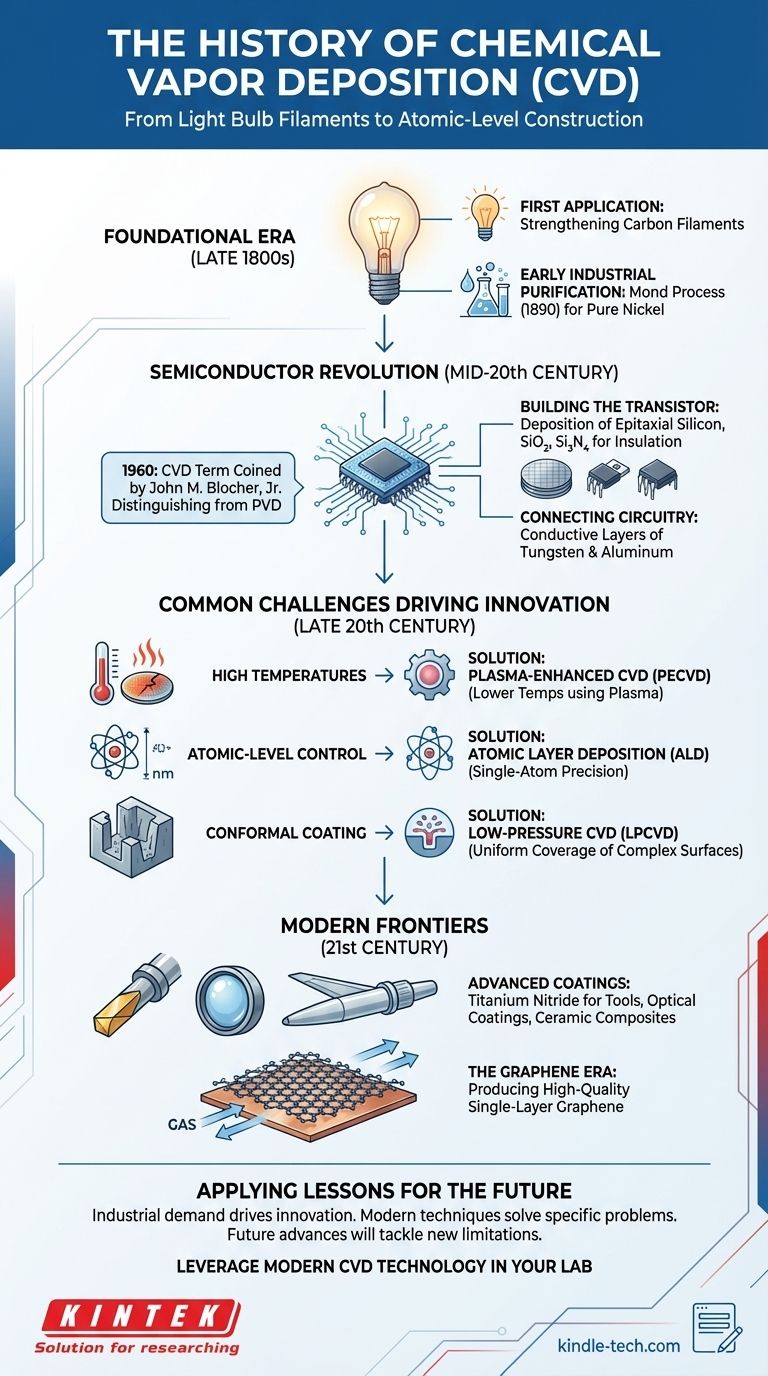

La historia de la deposición química de vapor (CVD) revela una tecnología cuyos principios fundamentales se observaron hace más de un siglo, pero que solo se definieron formalmente y avanzaron rápidamente con el amanecer de la era de los semiconductores. Si bien el término fue acuñado por John M. Blocher, Jr. en 1960 para distinguirlo de los métodos físicos, sus raíces se remontan a los primeros experimentos con bombillas incandescentes a finales del siglo XIX.

La evolución de la CVD es una clara historia de un principio científico transformado por la necesidad industrial. Creció a partir de una técnica de nicho para recubrimientos simples hasta convertirse en la herramienta de construcción a nivel atómico que sustenta prácticamente toda la electrónica moderna y los materiales avanzados.

La Era Fundacional: Primeros Descubrimientos

El concepto fundamental de utilizar una reacción química en estado gaseoso para crear un depósito sólido se ha practicado mucho más tiempo de lo que existe el nombre formal.

La Primera Aplicación: Filamentos de Bombillas

A finales del siglo XIX, los innovadores que trabajaban en la bombilla incandescente se enfrentaron al desafío de los frágiles filamentos de carbono. Descubrieron que calentar estos filamentos en una atmósfera de gas hidrocarburo descomponía el gas, depositando una capa de carbono que aumentaba significativamente la resistencia y la vida útil del filamento. Este fue, en esencia, el primer uso industrial importante de la CVD.

Purificación Industrial Temprana

Alrededor de la misma época, se desarrolló el proceso Mond en 1890 para refinar el níquel. Este proceso implicaba hacer reaccionar níquel impuro con monóxido de carbono para formar un gas volátil (carbonilo de níquel), que luego se descomponía por calor en una cámara separada para depositar níquel ultrapuro. Esto demostró el poder de la CVD para crear materiales de pureza excepcionalmente alta.

La Revolución de los Semiconductores: Una Nueva Demanda de Precisión

MediMediados del siglo XX marcó el punto de inflexión más crítico en la historia de la CVD. El auge de la industria electrónica creó una demanda que solo la CVD podía satisfacer.

Una Definición Formal

En 1960, John M. Blocher, Jr. propuso oficialmente el término Deposición Química de Vapor. Este acto fue crucial, ya que estableció formalmente la CVD como un campo distinto de la ciencia de los materiales, separándolo de la Deposición Física de Vapor (PVD), que implica procesos como la evaporación o el pulverizado catódico (sputtering).

Construyendo el Transistor

El desarrollo del circuito integrado requirió la capacidad de depositar capas increíblemente delgadas, puras y uniformes de diferentes materiales. La CVD se convirtió en el método preferido para depositar el silicio epitaxial que forma la base de un microchip, así como las películas de dióxido de silicio y nitruro de silicio utilizadas para el aislamiento.

Conectando la Circuitos

A medida que los circuitos se volvían más complejos, la CVD también se adaptó para depositar capas conductoras. Se desarrollaron técnicas para depositar metales como el tungsteno y el aluminio, que sirven como cableado microscópico que conecta los millones de transistores en un solo chip.

Desafíos Comunes que Impulsaron la Innovación

La historia de la CVD no es solo de éxito, sino también de superación de limitaciones fundamentales. Estos desafíos fueron los principales catalizadores para el desarrollo de técnicas de CVD más avanzadas.

El Problema de las Altas Temperaturas

Los procesos tradicionales de CVD requieren temperaturas muy altas para impulsar las reacciones químicas necesarias. Este calor puede dañar o alterar las capas delicadas y preexistentes en una oblea de semiconductor. Esta limitación condujo directamente a la invención de la CVD Asistida por Plasma (PECVD), que utiliza un plasma rico en energía para permitir que la deposición ocurra a temperaturas mucho más bajas y seguras.

La Búsqueda del Control a Nivel Atómico

A medida que los componentes electrónicos se reducían a la escala nanométrica, los fabricantes necesitaban controlar el grosor de la película con precisión de un solo átomo. Esta demanda aparentemente imposible impulsó el desarrollo de la Deposición de Capa Atómica (ALD), una subclase de CVD donde los gases precursores se introducen en la cámara uno a la vez, permitiendo el crecimiento de un material una capa atómica perfecta a la vez.

La Necesidad de Recubrimiento Conforme

Los primeros métodos de CVD tuvieron dificultades para recubrir uniformemente las complejas estructuras y trincheras tridimensionales de un microchip moderno. Esto llevó a la creación de la CVD a Baja Presión (LPCVD), una técnica que mejora la capacidad de los gases precursores para alcanzar y recubrir todas las superficies de manera uniforme, asegurando que no haya huecos ni defectos.

Fronteras Modernas: Más Allá de la Electrónica

Aunque su desarrollo fue impulsado por la electrónica, las aplicaciones de la CVD se han expandido drásticamente a casi todos los campos de la ingeniería y la ciencia de los materiales.

Recubrimientos y Materiales Avanzados

Hoy en día, la CVD se utiliza para aplicar recubrimientos de nitruro de titanio ultraduros a herramientas de corte, crear recubrimientos ópticos resistentes a los arañazos para lentes y fabricar compuestos cerámicos de alto rendimiento para la industria aeroespacial.

La Era del Grafeno

Más recientemente, la CVD se ha convertido en el principal método para producir láminas grandes, de alta calidad y de una sola capa de grafeno. Al hacer fluir gas metano sobre una lámina de cobre calentada, los investigadores pueden cultivar películas de grafeno uniformes, desbloqueando el potencial del material para la electrónica de próxima generación, sensores y compuestos.

Aplicando Estas Lecciones Históricas

Comprender la evolución de la CVD proporciona un marco claro para apreciar su papel en la tecnología actual.

- Si su enfoque principal es la selección de procesos: Reconozca que las técnicas modernas como PECVD y ALD se desarrollaron para resolver problemas específicos (calor y precisión) inherentes a los métodos más antiguos.

- Si su enfoque principal es la ciencia de los materiales: Observe que la demanda industrial, particularmente del sector de semiconductores, ha sido el mayor motor de innovación en la deposición de películas delgadas.

- Si su enfoque principal es el desarrollo futuro: Comprenda que el próximo gran avance en la tecnología de deposición probablemente surgirá de una limitación fundamental encontrada en la producción de la tecnología del mañana.

El viaje de la CVD, desde fortalecer un simple filamento hasta construir los dispositivos más complejos conocidos por la humanidad, es un testimonio de su incomparable versatilidad y control.

Tabla Resumen:

| Era | Desarrollo Clave | Impacto |

|---|---|---|

| Finales del 1800 | Fortalecimiento de los filamentos de carbono en las bombillas | Primer uso industrial de los principios de la CVD |

| 1890 | Proceso Mond para la purificación de níquel | Demostró la capacidad de la CVD para crear materiales de alta pureza |

| 1960 | Término "CVD" acuñado por John M. Blocher, Jr. | Formalizó el campo, distinguiéndolo de la PVD |

| Mediados del Siglo XX | Deposición de silicio epitaxial, SiO₂, Si₃N₄ para semiconductores | Se convirtió en fundamental para el circuito integrado y la industria electrónica |

| Finales del Siglo XX | Desarrollo de PECVD, LPCVD, ALD | Resolvió los desafíos de alta temperatura, conformidad y precisión a nivel atómico |

| Siglo XXI | Producción de grafeno y recubrimientos avanzados | Se expandió a nuevos materiales para electrónica, aeroespacial y óptica |

¿Listo para aprovechar la precisión de la tecnología CVD moderna en su laboratorio?

La historia de la CVD muestra cómo resolver los desafíos de deposición de materiales impulsa la innovación. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para la investigación y producción de vanguardia. Ya sea que esté desarrollando semiconductores de próxima generación, dispositivos basados en grafeno o recubrimientos de alto rendimiento, tenemos las soluciones para apoyar su trabajo.

Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar las capacidades de su laboratorio. Construyamos juntos el futuro de la ciencia de los materiales. Póngase en contacto a través de nuestro formulario de contacto

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura