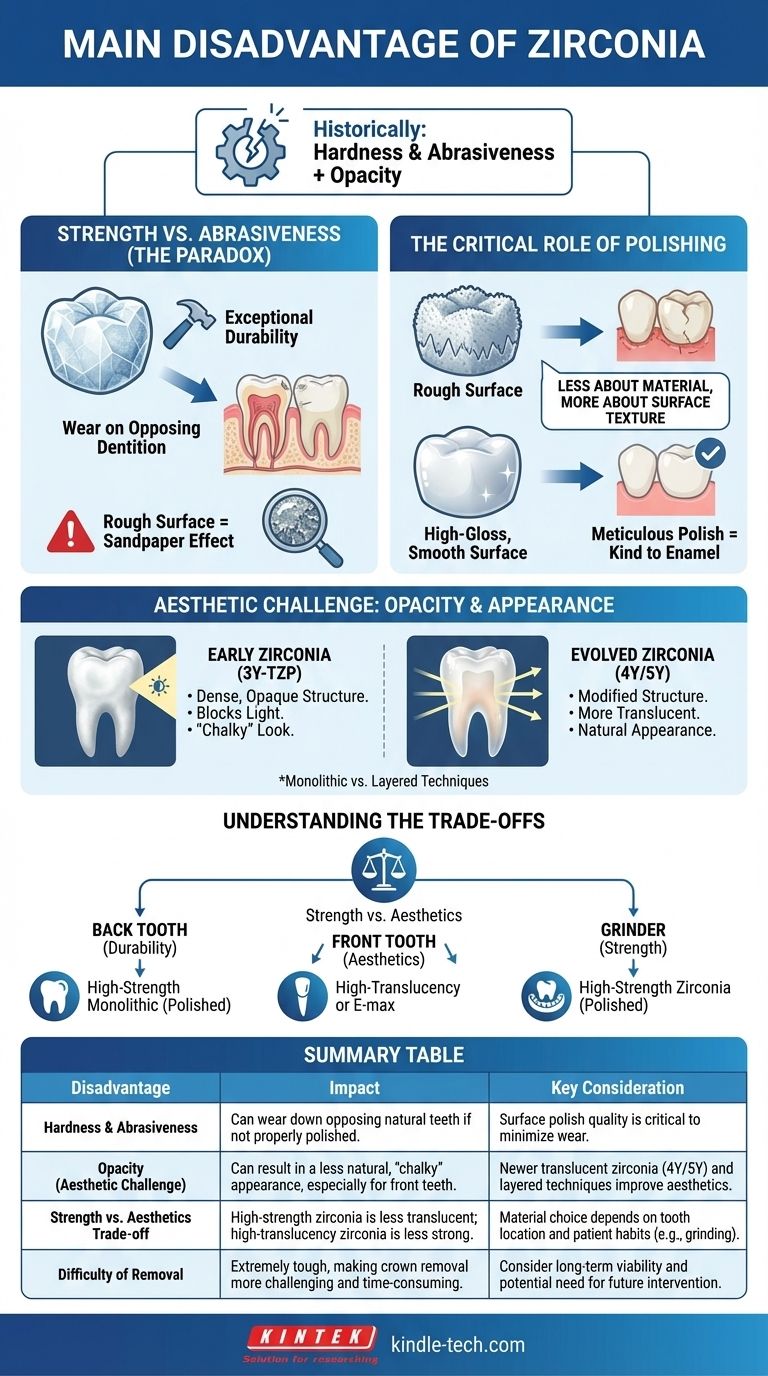

Históricamente, la principal desventaja de la zirconia ha sido su dureza y abrasividad, lo que puede causar un desgaste significativo en los dientes naturales opuestos. Una desventaja secundaria, pero igualmente importante, es su opacidad, que puede resultar en una apariencia menos natural, "calcárea", en comparación con otros materiales cerámicos, especialmente en los dientes frontales.

La mayor fortaleza de la zirconia, su durabilidad excepcional, es también la fuente de sus principales responsabilidades clínicas. Sin embargo, estas desventajas no son absolutas; dependen en gran medida del tipo específico de zirconia utilizado y, fundamentalmente, del pulido final de la restauración.

La Paradoja: Resistencia vs. Abrasividad

El desafío central con la zirconia proviene de su increíble resistencia material, una cualidad que también la convierte en un material dental deseable.

Comprendiendo la Dureza de la Zirconia

La zirconia utilizada en odontología es dióxido de circonio, una cerámica que se "estabiliza" en una estructura cristalina para evitar que se agriete bajo presión. Esta estructura la hace excepcionalmente dura y resistente a la fractura, mucho más que el esmalte dental natural u otras cerámicas como la porcelana.

Por eso es una opción principal para coronas en molares posteriores, donde las fuerzas de mordida son inmensas, y para pacientes que rechinan los dientes (bruxismo).

El Impacto en la Dentición Opuesta

El problema surge cuando este material ultraduro ocluye con un material más blando, es decir, el esmalte dental natural. Si la superficie de la corona de zirconia no es perfectamente lisa, actúa como un papel de lija de grano fino, desgastando gradualmente el diente opuesto con cada mordida y movimiento.

Este desgaste es una preocupación clínica seria, ya que puede provocar pérdida de estructura dental, cambios en la mordida y sensibilidad en el diente opuesto.

El Papel Crítico del Pulido

Fundamentalmente, la investigación moderna demuestra que la abrasividad de la zirconia tiene menos que ver con el material en sí y más con su textura superficial.

Una corona de zirconia meticulosamente moldeada y pulida hasta obtener una superficie lisa como el vidrio y de alto brillo es excepcionalmente suave con el esmalte opuesto. Por el contrario, una corona que se ajusta incorrectamente en la boca y se deja rugosa está garantizada para causar daño. Esto hace que la habilidad y diligencia del laboratorio dental y el clínico sean primordiales.

El Desafío Estético: Opacidad y Apariencia

Mientras que la resistencia es una preocupación funcional, las limitaciones estéticas de la zirconia han limitado históricamente su uso.

Por Qué la Zirconia Temprana Parecía "Calcárea"

La zirconia original de mayor resistencia (como la 3Y-TZP) tiene una estructura cristalina muy densa y opaca. Esta estructura es excelente para resistir fracturas, pero también es muy pobre para permitir el paso de la luz.

Los dientes naturales tienen un grado de translucidez, especialmente en el borde incisal. La opacidad de la zirconia temprana bloqueaba esta luz, dando como resultado una restauración que podía parecer plana, sin vida y obviamente artificial, lo que la convertía en una mala opción para los dientes frontales visibles.

La Evolución a la Zirconia Translúcida

Para resolver el problema estético, los fabricantes desarrollaron formulaciones más nuevas (a menudo llamadas zirconia 4Y y 5Y). Estos materiales tienen una estructura cristalina modificada con más cristales en fase "cúbica", lo que permite el paso de más luz.

Esto da como resultado una apariencia mucho más natural y translúcida que puede mezclarse maravillosamente con los dientes adyacentes, haciéndola adecuada para restauraciones anteriores.

Zirconia Monolítica vs. Capa

Otra técnica para mejorar la estética es utilizar un núcleo de zirconia fuerte y opaco (para durabilidad) y luego recubrirlo con porcelana más estética y de aspecto natural.

Este enfoque en capas ofrece una estética excelente, pero introduce un nuevo punto potencial de debilidad: la unión entre la porcelana y la zirconia. La porcelana puede astillarse del núcleo, lo cual es una razón común de fallo en este tipo de coronas.

Comprendiendo las Compensaciones

Elegir un material dental nunca se trata de encontrar una opción "perfecta". Se trata de comprender los beneficios y las responsabilidades en un contexto clínico específico.

Resistencia vs. Estética

Existe una compensación directa dentro de la familia de la zirconia. Las zirconias más nuevas y altamente translúcidas que se ven mejor no son tan fuertes como las formulaciones más antiguas y más opacas.

Una zirconia de alta resistencia es ideal para un molar posterior. Una zirconia de alta translucidez es mejor para un diente frontal, pero puede no ser lo suficientemente fuerte para un paciente con un hábito de rechinamiento fuerte.

Zirconia vs. Otros Materiales

En comparación con el disilicato de litio (E-max), la zirconia es generalmente más fuerte pero menos translúcida. E-max a menudo se considera el estándar de oro para la estética anterior de unidad única, pero puede no ser adecuado para puentes o para pacientes que rechinan mucho los dientes.

En comparación con las coronas de Porcelana Fundida sobre Metal (PFM), la zirconia monolítica elimina el riesgo de astillamiento de la porcelana y evita la "línea negra" en la línea de las encías que puede aparecer con las PFM.

El Riesgo de Remoción

Una desventaja final y práctica de la zirconia es su pura tenacidad. Si una corona de zirconia necesita ser retirada por cualquier motivo (como caries debajo), cortarla es significativamente más difícil y requiere más tiempo para el dentista que con cualquier otro material.

Tomando la Decisión Correcta para su Restauración

El material "mejor" es el que mejor se adapta a su diente específico, mordida y objetivos estéticos. Comprender estos factores permite una conversación más productiva con su proveedor dental.

- Si su enfoque principal es la máxima durabilidad para un diente posterior: Una corona de zirconia monolítica de plena resistencia meticulosamente pulida es una opción excelente y altamente predecible.

- Si su enfoque principal es la estética óptima para un diente frontal: Una zirconia de alta translucidez o disilicato de litio (E-max) son probablemente los principales contendientes a discutir.

- Si su enfoque principal es el manejo de un hábito de rechinar los dientes: La resistencia superior de la zirconia la convierte en una candidata principal, pero es esencial una conversación sobre el pulido adecuado para proteger los dientes opuestos.

En última instancia, las desventajas de la zirconia son variables manejables, no disuasivos absolutos, convirtiendo la elección en un equilibrio cuidadoso entre resistencia, estética y ejecución clínica.

Tabla Resumen:

| Desventaja | Impacto | Consideración Clave |

|---|---|---|

| Dureza y Abrasividad | Puede desgastar los dientes naturales opuestos si no se pule adecuadamente. | La calidad del pulido superficial es crítica para minimizar el desgaste. |

| Opacidad (Desafío Estético) | Puede resultar en una apariencia menos natural, "calcárea", especialmente en los dientes frontales. | La zirconia translúcida más nueva (4Y/5Y) y las técnicas en capas mejoran la estética. |

| Compensación Resistencia vs. Estética | La zirconia de alta resistencia es menos translúcida; la zirconia de alta translucidez es menos fuerte. | La elección del material depende de la ubicación del diente y los hábitos del paciente (p. ej., rechinar). |

| Dificultad de Remoción | Extremadamente tenaz, lo que hace que la remoción de la corona sea más difícil y requiera más tiempo. | Considere la viabilidad a largo plazo y la posible necesidad de intervención futura. |

Elegir el material de restauración dental correcto es una ciencia precisa. En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio dental de alta calidad que permiten a los laboratorios dentales elaborar restauraciones de zirconia con un pulido y una estética óptimos. Ya sea que trabaje con zirconia monolítica o en capas, nuestras soluciones le ayudan a equilibrar la durabilidad y la apariencia natural para obtener resultados superiores para el paciente. Hablemos de las necesidades específicas de su laboratorio: contacte a nuestros expertos hoy para mejorar la calidad y eficiencia de su restauración.

Guía Visual

Productos relacionados

- Pinzas de ingeniería de cerámica fina avanzada con punta de cerámica de circón en codo puntiagudo

- Bola de cerámica de circonio mecanizada de precisión para cerámica fina avanzada de ingeniería

- Placas Cerámicas Especiales de Alúmina Zirconia Hechas a Medida para la Ingeniería Avanzada de Procesamiento de Cerámicas Finas

- Barra de cerámica de circonio estabilizado de itrio mecanizada de precisión para la ingeniería de cerámicas finas avanzadas

- Junta aislante de cerámica de zirconio Ingeniería avanzada de cerámica fina

La gente también pregunta

- ¿Qué factores son importantes a considerar al elegir un horno de sinterización dental? Adapta tu flujo de trabajo para obtener resultados óptimos

- ¿Qué hace un horno de porcelana? Crear restauraciones dentales duraderas y estéticas

- ¿Qué es un horno de desencerado? Una herramienta de precisión para la fundición a la cera perdida impecable

- ¿Cuál es la temperatura de cocción de las cerámicas dentales? Una guía para el procesamiento térmico preciso

- ¿Cómo afecta la temperatura de cocción a la cerámica? Domina la clave para una resistencia y estética perfectas

- ¿Cuál es la función de un horno de sinterización de alto vacío en 3Y-TZP? Mejora la calidad de las restauraciones dentales

- ¿Cuál es la temperatura de cocción de la cerámica dental de porcelana? Una guía de clasificaciones y ciclos

- ¿Cuáles son los diferentes tipos de sistemas de calibración de temperatura utilizados en los hornos de porcelana? Garantice la precisión para cada tipo de cerámica