La frecuencia principal para los hornos de inducción modernos utilizados en aplicaciones de fusión, forja y calentamiento es la frecuencia media, que típicamente oscila entre 150 Hz y 10.000 Hz (10 kHz). Sin embargo, otra clase de horno, conocido como horno de canal, opera a la frecuencia de línea eléctrica estándar de 50 Hz o 60 Hz. La elección entre estas frecuencias no es arbitraria; está determinada enteramente por la aplicación prevista del horno.

La frecuencia de operación de un horno de inducción es su parámetro de diseño más crítico. Dicta la profundidad de calentamiento, la intensidad de la acción de agitación del metal fundido y la eficiencia general para una tarea específica, separando directamente los hornos de fusión rápida de los hornos de retención de gran volumen.

Cómo la frecuencia define el comportamiento del horno

Para entender por qué la frecuencia es tan importante, primero debemos observar el principio fundamental del calentamiento por inducción.

El principio: Creación de calor con magnetismo

Un horno de inducción funciona haciendo pasar una potente corriente alterna a través de una bobina de cobre. Esto crea un campo magnético que cambia rápidamente alrededor de la carga metálica colocada dentro de la bobina.

Este campo magnético induce potentes corrientes secundarias, conocidas como corrientes de Foucault, directamente dentro del metal. La resistencia eléctrica natural del metal hace que se caliente rápidamente y se funda, un proceso conocido como el efecto Joule.

El control: El papel de la frecuencia en el calentamiento

La frecuencia de la corriente alterna en la bobina es la variable de control principal. Influye directamente en dos factores clave: la acción de agitación y la profundidad de calentamiento (efecto piel).

Las frecuencias más bajas penetran más profundamente en el metal y crean una agitación más vigorosa y turbulenta del baño fundido.

Las frecuencias más altas concentran su efecto de calentamiento cerca de la superficie del metal y producen una acción de agitación mucho más suave.

Las dos categorías principales de frecuencia

Basándose en este principio, los hornos de inducción se construyen en dos categorías principales, cada una adecuada para diferentes trabajos industriales.

Hornos sin núcleo de frecuencia media (150 Hz – 10 kHz)

Este es el estándar moderno para la mayoría de las fundiciones, forjas e instalaciones de tratamiento térmico. Las referencias los denominan "hornos de fusión de frecuencia media" o "hornos de calentamiento de frecuencia media".

Su característica clave es la flexibilidad. Al operar en este rango de frecuencia, logran un equilibrio entre una buena penetración de calor y una agitación manejable, lo que los hace excelentes para fundir rápidamente chatarra, purificar materiales y calentar palanquillas para forja.

Hornos de canal de frecuencia de línea (50/60 Hz)

Este diseño más antiguo y altamente especializado opera a la baja frecuencia suministrada directamente por la red eléctrica. Como se describe en las referencias, funciona como un transformador donde la bobina primaria induce corriente en un circuito cerrado o "canal" de metal fundido.

La frecuencia extremadamente baja crea una acción de agitación muy fuerte y profunda, y es excepcionalmente eficiente para mantener la temperatura de un baño de metal ya fundido. Estos hornos no son rápidos para fundir desde frío, pero sobresalen como unidades de retención y sobrecalentamiento de gran capacidad en operaciones de alto volumen, como para el hierro fundido.

Entendiendo las compensaciones

La elección de una frecuencia implica compensaciones críticas entre velocidad, eficiencia y el resultado metalúrgico deseado.

Acción de agitación vs. Tipo de metal

La agitación intensa de un horno de frecuencia de línea (50/60 Hz) es ideal para asegurar una temperatura y composición uniformes en grandes baños de metales robustos como el hierro. Sin embargo, esta misma turbulencia puede dañar aleaciones sensibles o aumentar la absorción de gases y la oxidación.

Un horno de frecuencia media proporciona una agitación mucho más suave, ofreciendo mayor control y protegiendo la calidad de metales más reactivos o especializados.

Profundidad de calentamiento (efecto piel)

Para fundir una carga grande o calentar una palanquilla de metal gruesa para forja, se necesita que el calor penetre profundamente en el material. Se requiere una frecuencia más baja (por ejemplo, de 150 Hz a 500 Hz) para lograr esto de manera efectiva.

Para aplicaciones como el endurecimiento superficial, solo se desea calentar la capa exterior del acero. Esto requiere una frecuencia muy alta (a menudo de 10 kHz o más) para concentrar la energía justo en la superficie.

Densidad de potencia y eficiencia

Las fuentes de alimentación de frecuencia media permiten concentrar una potencia muy alta en un horno relativamente pequeño, lo que resulta en una alta densidad de potencia y tiempos de fusión muy rápidos.

Los hornos de canal de frecuencia de línea son inigualables en su eficiencia eléctrica para mantener el metal a temperatura, pero son mucho más lentos para fundir desde un estado sólido y menos flexibles para cambios frecuentes de aleación.

Tomando la decisión correcta para su objetivo

Su aplicación dicta la frecuencia requerida.

- Si su enfoque principal es la fusión rápida y la flexibilidad de aleaciones: Un horno sin núcleo de frecuencia media es la elección definitiva por su velocidad y versatilidad.

- Si su enfoque principal es mantener grandes volúmenes de una sola aleación: Un horno de canal de frecuencia de línea proporciona la mayor eficiencia para operaciones continuas de alto rendimiento.

- Si su enfoque principal es el endurecimiento superficial o el calentamiento poco profundo: Es necesario un sistema de inducción de alta frecuencia dedicado (típicamente superior a 10 kHz) para controlar la profundidad de calentamiento con precisión.

En última instancia, comprender el vínculo directo entre la frecuencia de operación y el resultado metalúrgico es clave para seleccionar la tecnología de inducción adecuada.

Tabla resumen:

| Tipo de frecuencia | Rango típico | Caso de uso principal | Características clave |

|---|---|---|---|

| Frecuencia de línea | 50 Hz / 60 Hz | Hornos de canal | Agitación profunda, alta eficiencia de retención, ideal para grandes volúmenes de hierro fundido |

| Frecuencia media | 150 Hz - 10.000 Hz | Fusión y calentamiento sin núcleo | Fusión rápida, buena penetración, versátil para varios metales y aleaciones |

| Alta frecuencia | >10.000 Hz | Endurecimiento superficial | Profundidad de calentamiento superficial, tratamiento superficial preciso |

Optimice su proceso de fusión o calentamiento con la tecnología de horno de inducción adecuada. KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando soluciones personalizadas para las necesidades de calentamiento de laboratorio e industriales. Nuestros expertos pueden ayudarle a seleccionar la frecuencia y el tipo de horno ideales para maximizar la eficiencia, la calidad del metal y la productividad para su aplicación específica. ¡Contáctenos hoy para discutir sus requisitos y obtener una recomendación personalizada!

Guía Visual

Productos relacionados

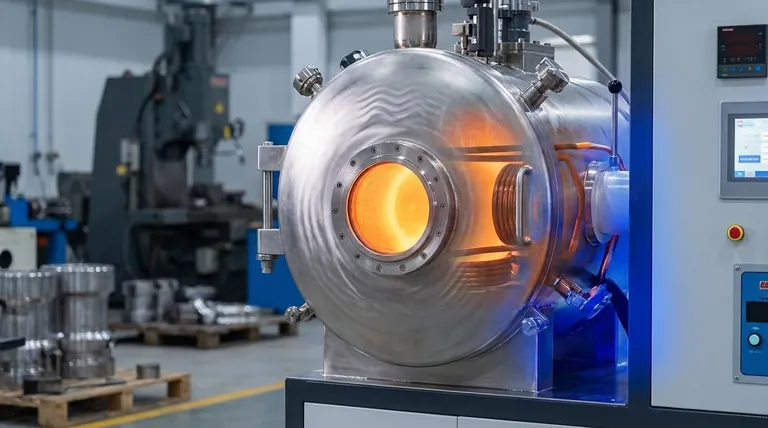

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el papel de los hornos de fusión por inducción al vacío en la preparación de aleaciones a base de níquel? Lograr la máxima pureza química

- ¿Es la soldadura por inducción lo mismo que la soldadura fuerte? Descifrando las diferencias clave en la unión de metales

- ¿Puede un calentador de inducción fundir plata? Descubra una fusión rápida, limpia y precisa

- ¿Funciona el calentamiento por inducción con el aluminio? Una guía para calentar eficientemente metales no magnéticos

- ¿Qué papel juega un horno de inducción por vacío en el acero martensítico 12% Cr? Lograr un control de aleación ultrapuro

- ¿De qué se vale un horno de inducción? Aprovechando la inducción electromagnética para una fusión limpia y eficiente

- ¿Qué horno se utiliza para fundir oro? Descubra el método de inducción limpio y rápido

- ¿Cuáles son las precauciones de seguridad para el calentamiento por inducción? Mitigar los riesgos de campos electromagnéticos, descargas eléctricas y quemaduras