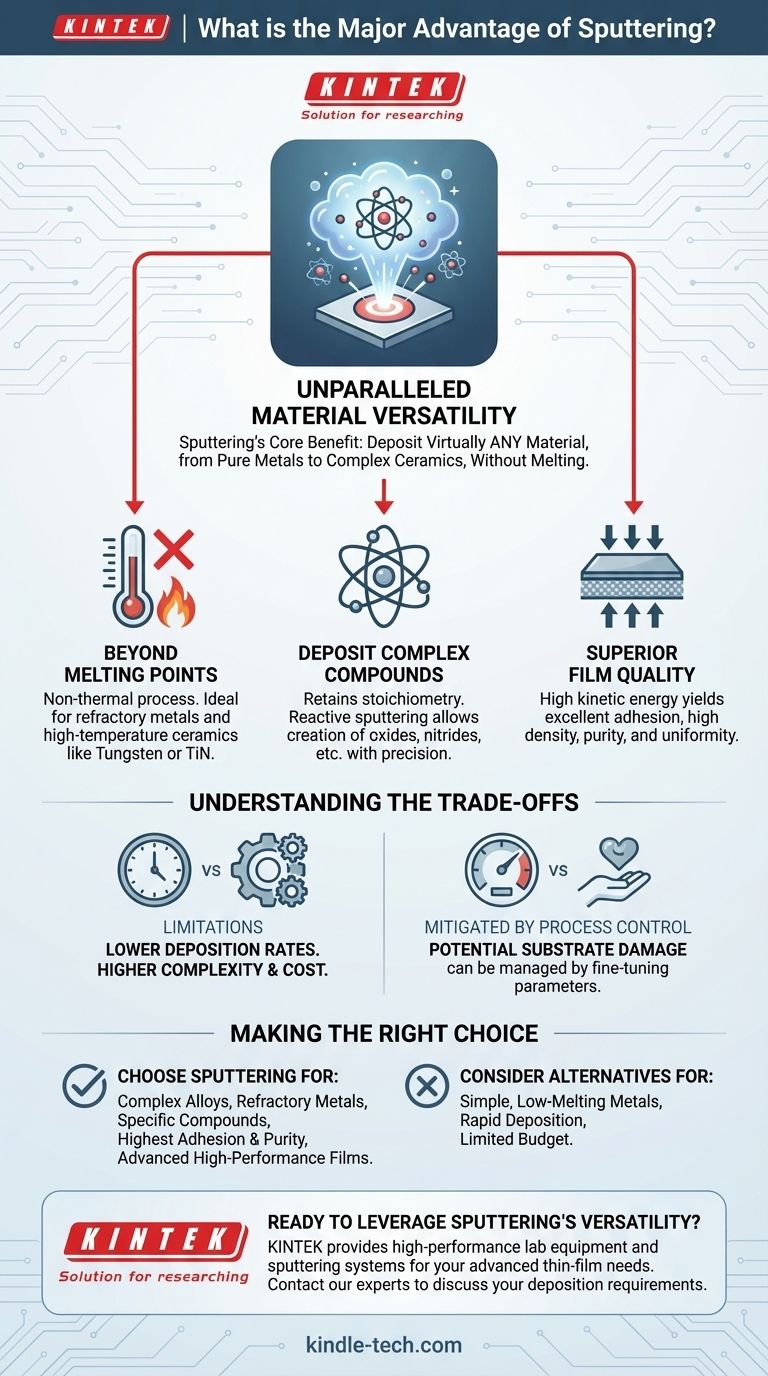

En esencia, la mayor ventaja de la pulverización catódica es su versatilidad de materiales incomparable. A diferencia de los métodos que dependen de la fusión, la pulverización catódica puede depositar prácticamente cualquier material —desde metales puros y aleaciones complejas hasta aislantes y cerámicas de alta temperatura— sobre un sustrato. Esta capacidad la convierte en la elección definitiva para crear películas delgadas avanzadas y de alto rendimiento.

La principal ventaja de la pulverización catódica no es solo una característica, sino cómo su mecanismo central desbloquea una combinación de beneficios. Al expulsar físicamente átomos de un objetivo, evita las limitaciones químicas y térmicas de otros métodos, permitiendo la deposición de casi cualquier material con adhesión, densidad y control superiores.

Por qué la versatilidad de materiales es la ventaja definitoria

Muchas técnicas de deposición de películas delgadas, como la evaporación térmica, están limitadas por las propiedades del material fuente. La naturaleza física de la pulverización catódica rompe fundamentalmente estas barreras.

Pulverización catódica más allá de los puntos de fusión

La evaporación térmica funciona calentando un material hasta que se vaporiza. Esto es ineficiente o imposible para metales refractarios y cerámicas con puntos de fusión extremadamente altos, como el tungsteno o el nitruro de titanio.

La pulverización catódica es un proceso no térmico. Utiliza bombardeo de iones de alta energía para "golpear" físicamente los átomos y desprenderlos de un material objetivo. Dado que no depende de la fusión, el punto de fusión de un material se vuelve en gran medida irrelevante.

Deposición de compuestos y aleaciones complejos

La pulverización catódica sobresale en el mantenimiento de la composición original de un material fuente. Al pulverizar una aleación, la película resultante conserva la misma estequiometría que el objetivo, lo cual es crítico para aplicaciones que requieren propiedades de material específicas.

Además, la pulverización catódica reactiva permite la creación de nuevas películas compuestas sobre la marcha. Al introducir un gas reactivo como nitrógeno u oxígeno en la cámara de vacío, se pueden depositar películas como nitruro de titanio (TiN) u óxido de aluminio (Al2O3) con un control preciso, partiendo de un objetivo de metal puro.

La base para películas de alta calidad

El entorno de plasma de alta energía que permite esta versatilidad también es directamente responsable de la calidad superior de las películas pulverizadas. Esto no es una coincidencia; las dos ventajas están directamente vinculadas por la física del proceso.

Los resultados clave del proceso de pulverización catódica

El mecanismo único de la pulverización catódica produce películas con una combinación de características deseables que son difíciles de lograr simultáneamente con otros métodos.

Adhesión y densidad superiores

Los átomos pulverizados llegan al sustrato con una energía cinética significativamente mayor que los átomos evaporados. Esta energía les ayuda a formar un enlace más fuerte y duradero con la superficie del sustrato, lo que resulta en una excelente adhesión.

Esta alta energía también promueve el crecimiento de una estructura de película más densa con menos vacíos o poros. Esto es crítico para recubrimientos protectores, películas ópticas y componentes electrónicos donde la integridad de la película es primordial.

Pureza y uniformidad excepcionales

La pulverización catódica se realiza en un entorno de alto vacío, minimizando el riesgo de contaminación por gases residuales y dando como resultado películas de alta pureza.

El proceso también ofrece un control excepcional sobre el espesor de la película. Al gestionar con precisión parámetros como el tiempo de deposición y la corriente del objetivo, la pulverización catódica puede producir películas con excelente uniformidad en áreas muy grandes, lo que la hace ideal para la producción en masa de obleas y otros sustratos grandes.

Comprendiendo las compensaciones

Ningún proceso es perfecto. Para tomar una decisión informada, debe comprender las limitaciones de la pulverización catódica.

Tasas de deposición más bajas

En algunos casos, la pulverización catódica puede tener una tasa de deposición más lenta en comparación con los procesos de evaporación térmica de alta velocidad. Para aplicaciones simples donde la velocidad es la única prioridad, otros métodos podrían ser más eficientes.

Complejidad y costo del proceso

Los sistemas de pulverización catódica son mecánicamente complejos. Requieren cámaras de alto vacío, fuentes de alimentación especializadas, sistemas de manejo de gases y, a menudo, potentes imanes (pulverización catódica con magnetrón). Esto resulta en un mayor costo inicial del equipo y una mayor complejidad de mantenimiento en comparación con configuraciones de deposición más simples.

Potencial de daño al sustrato

El bombardeo de iones de alta energía que proporciona tantos beneficios también puede ser una desventaja. Para sustratos extremadamente delicados, esta energía a veces puede inducir estrés o daño. Sin embargo, esto a menudo se puede mitigar ajustando los parámetros del proceso.

Tomar la decisión correcta para su objetivo

La selección de un método de deposición depende completamente de sus requisitos técnicos y las limitaciones del proyecto.

- Si su enfoque principal es depositar aleaciones complejas, metales refractarios o compuestos específicos (como óxidos o nitruros): La pulverización catódica es casi con certeza la opción superior debido a su versatilidad de materiales inigualable.

- Si su enfoque principal es lograr la mayor adhesión, densidad y pureza de la película para una aplicación de alto rendimiento: El proceso de alta energía de la pulverización catódica proporciona una ventaja distinta y medible sobre la evaporación de baja energía.

- Si su enfoque principal es la deposición rápida de un metal simple de bajo punto de fusión con un presupuesto limitado: Una técnica más simple como la evaporación térmica podría ser una solución más práctica y rentable.

En última instancia, el poder de la pulverización catódica radica en su capacidad para transformar casi cualquier material en una película delgada de alto rendimiento y control preciso.

Tabla resumen:

| Característica | Ventaja de la pulverización catódica |

|---|---|

| Versatilidad de materiales | Deposita metales puros, aleaciones, cerámicas y aislantes. |

| Tipo de proceso | Deposición física de vapor (PVD) no térmica. |

| Calidad de la película | Adhesión superior, alta densidad y excelente pureza. |

| Control de composición | Mantiene la estequiometría del objetivo para aleaciones y compuestos. |

| Limitación clave | Tasas de deposición más bajas y mayor complejidad del sistema frente a algunos métodos. |

¿Listo para aprovechar la versatilidad de materiales de la pulverización catódica para las aplicaciones de películas delgadas de su laboratorio?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de pulverización catódica, para ayudarle a depositar aleaciones complejas, metales refractarios y compuestos precisos con una calidad de película superior. Nuestra experiencia garantiza que obtenga la solución adecuada para crear películas delgadas avanzadas y de alto rendimiento.

Contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas de deposición y descubra cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Celda Electrolítica Electroquímica para Evaluación de Recubrimientos

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados