En la práctica, la frecuencia máxima para la mayoría de los calentadores por inducción industriales se encuentra en el rango de los pocos megahercios (MHz) de un solo dígito, típicamente de 1 a 2 MHz. Si bien los equipos especializados de laboratorio o de procesamiento de semiconductores pueden operar a frecuencias más altas, la gran mayoría de las aplicaciones comerciales para el calentamiento de metales se encuentran muy por debajo de este límite. La pregunta más crítica no es sobre el máximo absoluto, sino por qué se elige una frecuencia específica.

La frecuencia "máxima" es menos importante que la frecuencia correcta. En el calentamiento por inducción, la frecuencia es la herramienta principal utilizada para controlar la profundidad de penetración del calor en un material, un principio conocido como efecto pelicular. Elegir la frecuencia correcta es la decisión más crítica para lograr el resultado de calentamiento deseado de manera eficiente.

Por qué la frecuencia es el parámetro más crítico

La frecuencia de la corriente alterna en la bobina de inducción dicta directamente cómo y dónde se genera el calor en la pieza de trabajo. Esta no es una configuración arbitraria; es un control físico fundamental.

Introducción al efecto pelicular

El principio fundamental en juego es el efecto pelicular. Cuando un campo magnético alterno induce una corriente en un conductor, esa corriente tiende a concentrarse en la superficie, o "piel", del material.

Cuanto mayor es la frecuencia, más pronunciado se vuelve este efecto, forzando la corriente a fluir en una capa más delgada y superficial. Esto significa que alta frecuencia equivale a calentamiento superficial, mientras que baja frecuencia equivale a calentamiento profundo.

Alta frecuencia para calentamiento superficial

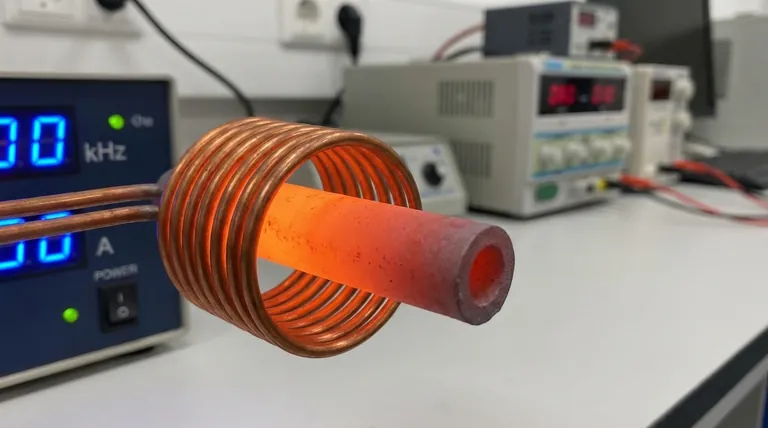

Las frecuencias en el rango de radiofrecuencia (RF) (100 kHz a varios MHz) se utilizan cuando solo se desea calentar la superficie de una pieza.

Esto es ideal para aplicaciones como el endurecimiento superficial de un diente de engranaje, donde se necesita una capa exterior dura y resistente al desgaste mientras se mantiene el núcleo del diente resistente y dúctil. Otros usos incluyen la soldadura fuerte de juntas pequeñas y delicadas o la soldadura de tubos de pared delgada.

Baja frecuencia para calentamiento profundo

Por el contrario, las frecuencias bajas a medias (frecuencia de línea hasta ~50 kHz) se utilizan para aplicaciones que requieren una penetración de calor profunda y uniforme.

Esto es necesario para procesos como la forja, donde un lingote de acero completo debe calentarse hasta su núcleo antes de ser moldeado. También se utiliza para fundir grandes cantidades de metal o para el endurecimiento completo de ejes grandes.

El espectro práctico del calentamiento por inducción

Los sistemas de calentamiento por inducción se clasifican generalmente por su rango de frecuencia de operación, lo que corresponde directamente a sus aplicaciones previstas.

Sistemas de baja frecuencia (LF) (hasta 10 kHz)

Estos sistemas son los caballos de batalla para el calentamiento a granel. Utilizan las frecuencias más bajas para impulsar el calor profundamente en piezas grandes. Piense en calentar lingotes de acero macizos o fundir crisoles enteros de metal.

Sistemas de frecuencia media (MF) (10 kHz a 100 kHz)

Este es un rango versátil y "todo propósito". Proporciona un buen equilibrio entre la profundidad y la velocidad de calentamiento, lo que lo hace adecuado para precalentar piezas antes de soldar, endurecer superficialmente componentes de tamaño mediano y diversas aplicaciones de forja.

Sistemas de radiofrecuencia (RF) (100 kHz y superiores)

Como se mencionó, este es el dominio de la precisión y el tratamiento superficial. Los sistemas de RF se utilizan para el endurecimiento superficial poco profundo, la soldadura fuerte y el calentamiento de piezas muy pequeñas donde la zona de calentamiento debe controlarse estrictamente. La mayoría de los sistemas de RF industriales operan entre 100 kHz y 400 kHz, con aplicaciones especializadas que se acercan a 1-2 MHz.

Comprendiendo las compensaciones técnicas

Llegar a frecuencias extremadamente altas no solo es innecesario para la mayoría de las tareas; también es técnicamente desafiante e ineficiente por varias razones.

Los límites de la electrónica de potencia

Las fuentes de alimentación que impulsan las bobinas de inducción dependen de interruptores de estado sólido como IGBTs y MOSFETs. Los IGBTs son robustos y pueden manejar una potencia inmensa, pero son más lentos, lo que los hace ideales para sistemas de baja y media frecuencia. Los MOSFETs son mucho más rápidos y se utilizan en sistemas de RF, pero construir sistemas de alta potencia con ellos es más complejo y costoso.

El desafío del diseño de la bobina

A frecuencias muy altas, la bobina de inducción y todo el circuito se vuelven extremadamente sensibles a la inductancia y capacitancia parásitas. Lograr una transferencia de potencia eficiente requiere una adaptación de impedancia precisa, lo que se vuelve progresivamente más difícil a medida que aumenta la frecuencia. La bobina deja de comportarse como un simple inductor y comienza a actuar como una línea de transmisión compleja.

El problema de la interferencia electromagnética (EMI)

A medida que la frecuencia aumenta en el espectro de RF, la bobina de inducción se convierte en una antena más eficiente. Esto significa que irradia más energía electromagnética al entorno circundante en lugar de acoplarla a la pieza de trabajo. Esto no solo es ineficiente, sino que también crea una interferencia electromagnética (EMI) significativa, que está estrictamente regulada para evitar interrupciones en otros equipos electrónicos.

Selección de la frecuencia adecuada para su aplicación

La frecuencia óptima siempre está dictada por el material, el tamaño de la pieza y su objetivo de calentamiento específico. No existe una frecuencia "mejor" única, solo la herramienta adecuada para el trabajo.

- Si su enfoque principal es el calentamiento profundo y a granel (por ejemplo, forja, fusión): Su aplicación requiere sistemas de baja a media frecuencia (típicamente por debajo de 50 kHz) para asegurar que el calor penetre hasta el núcleo de la pieza de trabajo.

- Si su enfoque principal es el endurecimiento superficial o el tratamiento térmico: Su elección dependerá de la profundidad de la capa requerida. Los sistemas de frecuencia media a alta (50 kHz a 400 kHz) son la elección estándar aquí.

- Si su enfoque principal es el calentamiento preciso de piezas muy pequeñas o superficies poco profundas: Necesita un sistema de alta frecuencia (RF), que a menudo opera por encima de 400 kHz, para confinar la energía a un área muy pequeña y poco profunda.

En última instancia, seleccionar la frecuencia correcta es la clave para un proceso de calentamiento por inducción exitoso, eficiente y repetible.

Tabla resumen:

| Rango de frecuencia | Aplicaciones típicas | Profundidad de calentamiento |

|---|---|---|

| Baja (hasta 10 kHz) | Forja, Fusión | Calentamiento profundo, a granel |

| Media (10 kHz - 100 kHz) | Precalentamiento, Endurecimiento superficial | Profundidad y velocidad equilibradas |

| Alta/RF (100 kHz - 2 MHz) | Endurecimiento superficial, Soldadura fuerte | Calentamiento superficial, preciso |

¿Tiene dificultades para lograr la penetración de calor adecuada en su proceso? Los expertos de KINTEK pueden ayudarle. Nos especializamos en equipos y consumibles de laboratorio, brindando soluciones personalizadas para sus necesidades de calentamiento por inducción. Ya sea que requiera un calentamiento profundo a granel para forja o un tratamiento superficial preciso para endurecimiento, nuestro equipo lo guiará hacia la frecuencia y el equipo óptimos. Contáctenos hoy para discutir su aplicación específica y mejorar la eficiencia de su laboratorio con la tecnología adecuada.

Guía Visual

Productos relacionados

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Disipador de calor de óxido de aluminio Al2O3 de cerámica avanzada de ingeniería para aislamiento

La gente también pregunta

- ¿Qué material se utiliza para fabricar el elemento calefactor? Elija la aleación adecuada para su aplicación

- ¿Cuáles son los usos de la varilla de carburo de silicio? La solución de calefacción definitiva para temperaturas extremas

- ¿Cuál es el punto de fusión del SiC? Descubra la extrema estabilidad térmica del carburo de silicio

- ¿Para qué se utilizan los elementos calefactores de carburo de silicio? Calefacción fiable a alta temperatura para procesos industriales

- ¿Cuál es la temperatura máxima para el elemento calefactor de carburo de silicio? El límite real para su horno de alta temperatura