En la práctica, los sistemas de calentamiento por inducción pueden alcanzar fácilmente temperaturas de 1800°C (3272°F) y significativamente más altas. Sin embargo, la temperatura máxima teórica no es un límite del proceso de inducción en sí mismo, sino que está determinada por las propiedades físicas del material que se calienta y el equipo que lo contiene.

El principio fundamental a entender es que el calentamiento por inducción no tiene un techo de temperatura inherente. Los límites prácticos son impuestos por los puntos de fusión y vaporización de la pieza de trabajo y la resistencia al calor del crisol o los componentes circundantes.

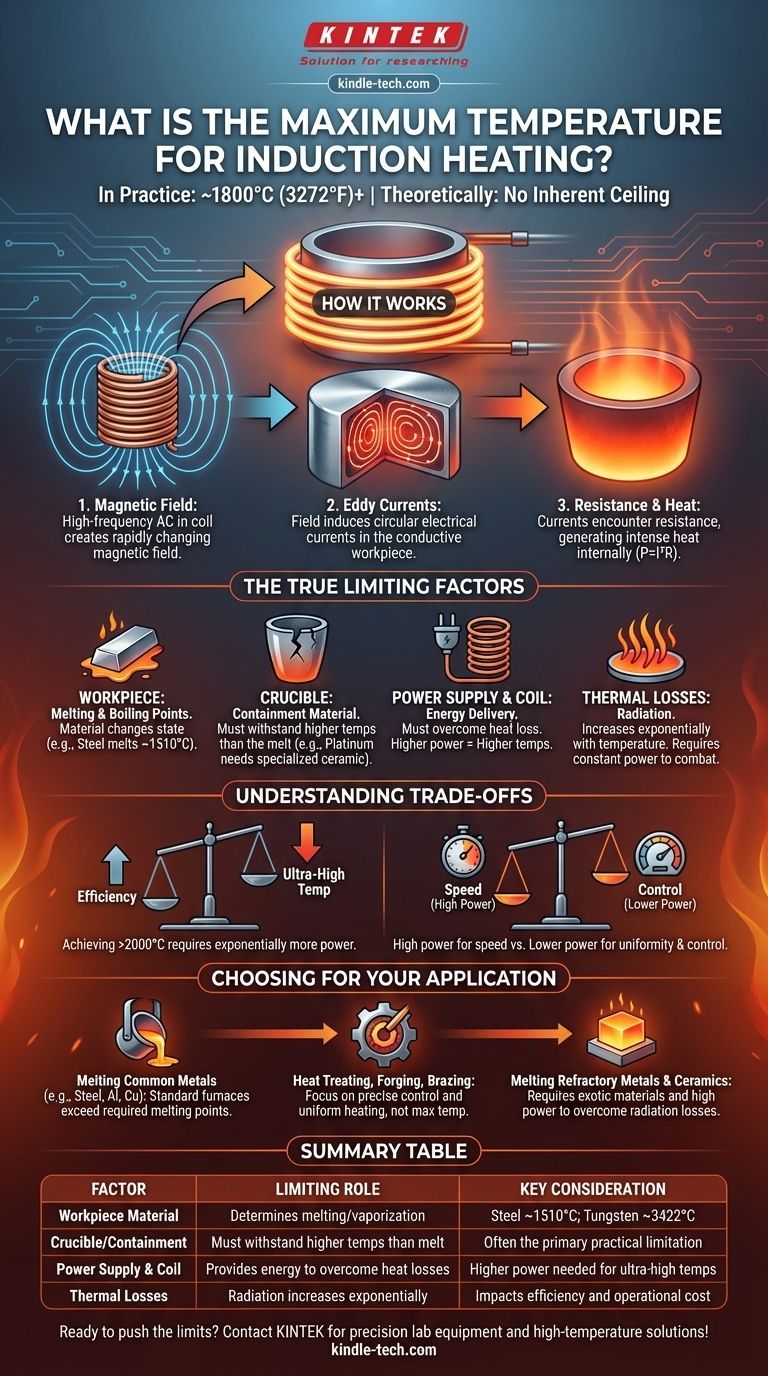

Cómo el Calentamiento por Inducción Genera Temperaturas Extremas

Para comprender los límites de temperatura, primero debemos entender el mecanismo. El proceso se basa en principios electromagnéticos fundamentales para generar calor directamente dentro de un material.

El Papel del Campo Magnético

Un sistema de inducción utiliza una bobina de cobre a través de la cual se hace pasar una corriente alterna (CA) de alta frecuencia. Esto crea un campo magnético potente y que cambia rápidamente alrededor de la bobina.

Generación de Corrientes de Foucault en la Pieza de Trabajo

Cuando un material eléctricamente conductor, o pieza de trabajo, se coloca dentro de este campo magnético, el campo induce corrientes eléctricas circulares dentro de él. Estas se conocen como corrientes de Foucault.

La Resistencia Crea el Calor

A medida que estas corrientes de Foucault fluyen a través del material, encuentran resistencia eléctrica. Esta resistencia provoca un calentamiento localizado intenso, un fenómeno descrito por la fórmula P = I²R (Potencia = Corriente² x Resistencia). El calor se genera dentro de la propia pieza, no a partir de una llama o elemento externo.

Los Verdaderos Factores Limitantes de la Temperatura

Aunque el proceso es elegante, alcanzar y mantener temperaturas ultraaltas es una batalla contra las leyes de la física y la ciencia de los materiales. La "temperatura máxima" es una función de la superación de estas cuatro limitaciones clave.

El Punto de Fusión y Ebullición de la Pieza de Trabajo

El límite más obvio es el propio material. Se puede calentar una pieza de acero hasta que se derrita (alrededor de 1510°C) y luego se vaporice (alrededor de 2862°C). El proceso de inducción puede suministrar la energía para hacer esto, pero el material cambiará de estado, lo que a menudo es el objetivo en una aplicación de horno.

El Crisol o Material de Contención

Para aplicaciones de fundición, la pieza de trabajo se mantiene en un recipiente llamado crisol. Este crisol debe permanecer sólido a temperaturas que excedan el punto de fusión del material que contiene. Por ejemplo, fundir platino (~1770°C) requiere un crisol cerámico o de grafito especializado que pueda soportar un calor tan extremo. El crisol es a menudo la principal limitación práctica.

Fuente de Alimentación y Diseño de la Bobina

La cantidad de energía entregada a la pieza de trabajo está determinada por la salida de la fuente de alimentación y el acoplamiento inductivo, la eficiencia de la transferencia del campo magnético entre la bobina y la pieza. Para alcanzar temperaturas más altas, el sistema debe bombear energía más rápido de lo que se pierde en el ambiente. Esto requiere más potencia y un diseño de bobina optimizado.

Pérdidas Térmicas al Ambiente

A medida que un objeto se calienta, irradia calor más rápidamente. A temperaturas extremas, esta radiación se convierte en la forma dominante de pérdida de calor. Un sistema de inducción debe tener suficiente potencia para superar constantemente estas enormes pérdidas térmicas para seguir aumentando o incluso simplemente manteniendo la temperatura.

Comprendiendo las Compensaciones

Elegir o diseñar un sistema de inducción implica equilibrar factores contrapuestos. No se trata simplemente de buscar la temperatura más alta posible.

Eficiencia vs. Temperatura

Alcanzar temperaturas ultraaltas (por encima de 2000°C) requiere exponencialmente más potencia para combatir las pérdidas por radiación. El sistema se vuelve menos eficiente energéticamente a medida que la temperatura objetivo aumenta, lo que incrementa significativamente los costos operativos.

Restricciones del Material vs. Objetivo Deseado

El material que necesita calentar dicta todo el diseño del sistema. Si necesita fundir tungsteno (punto de fusión ~3422°C), su principal desafío no es el proceso de inducción, sino el suministro de materiales para crisoles y aislantes que puedan sobrevivir a esas condiciones.

Velocidad vs. Control

Un sistema de muy alta potencia puede alcanzar una temperatura objetivo casi instantáneamente. Sin embargo, esto puede causar un choque térmico, dañando la pieza de trabajo. Una menor potencia proporciona un calentamiento más lento y uniforme y permite un control más preciso, lo cual es fundamental para aplicaciones como el endurecimiento y el templado.

Tomando la Decisión Correcta para su Aplicación

Su aplicación, no el límite teórico de la tecnología, debe guiar su decisión.

- Si su objetivo principal es fundir metales comunes (por ejemplo, acero, aluminio, cobre): Los hornos de inducción estándar son más que capaces, ya que sus temperaturas de funcionamiento superan fácil y eficientemente los puntos de fusión requeridos.

- Si su objetivo principal es el tratamiento térmico, la forja o la soldadura fuerte: La temperatura máxima es mucho menos importante que el control preciso de la temperatura y el calentamiento uniforme, que son puntos fuertes clave de la inducción.

- Si su objetivo principal es fundir metales refractarios o cerámicas avanzadas: El éxito de su proyecto dependerá del suministro de materiales de contención exóticos y del diseño de un sistema con suficiente potencia para superar las pérdidas extremas por radiación térmica.

En última instancia, la temperatura que puede alcanzar es una función directa del diseño de su sistema y de las propiedades fundamentales de sus materiales.

Tabla Resumen:

| Factor | Función Limitante | Consideración Clave |

|---|---|---|

| Material de la Pieza de Trabajo | Determina el punto de fusión/vaporización | El acero se funde a ~1510°C; el tungsteno a ~3422°C |

| Crisol/Contención | Debe soportar temperaturas más altas que el material fundido | A menudo, la principal limitación práctica |

| Fuente de Alimentación y Bobina | Proporciona energía para superar las pérdidas de calor | Se necesita mayor potencia para temperaturas ultraaltas |

| Pérdidas Térmicas | La radiación aumenta exponencialmente con la temperatura | Impacta la eficiencia y el costo operativo |

¿Listo para superar los límites del procesamiento a alta temperatura? KINTEK se especializa en equipos de laboratorio de precisión y consumibles para aplicaciones exigentes. Ya sea que esté fundiendo metales refractarios o requiera un tratamiento térmico preciso, nuestra experiencia en sistemas de calentamiento por inducción y materiales de alta temperatura garantiza que su laboratorio funcione con el máximo rendimiento. Contacte a nuestros expertos hoy para discutir sus desafíos específicos de temperatura y materiales.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de grafización al vacío a ultra alta temperatura de grafito

La gente también pregunta

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas

- ¿Qué tipos de metales se procesan típicamente en un horno de inducción por vacío? Aleaciones de alta pureza para aplicaciones críticas

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión