En la ciencia de los materiales y la fabricación, el término "sinterizado" describe un material o pieza que se ha formado fusionando polvos finos mediante calor y presión. Fundamentalmente, este proceso ocurre sin fundir el material hasta un estado líquido. En cambio, los átomos de las partículas adyacentes migran a través de sus límites, uniendo el polvo en una masa sólida y cohesiva.

El problema central que resuelve la sinterización es cómo formar un objeto sólido a partir de materiales que son difíciles o poco prácticos de fundir. Proporciona un método para crear piezas fuertes, a menudo complejas, uniendo polvos a temperaturas por debajo de su punto de fusión, lo que desbloquea propiedades únicas del material y eficiencias de fabricación.

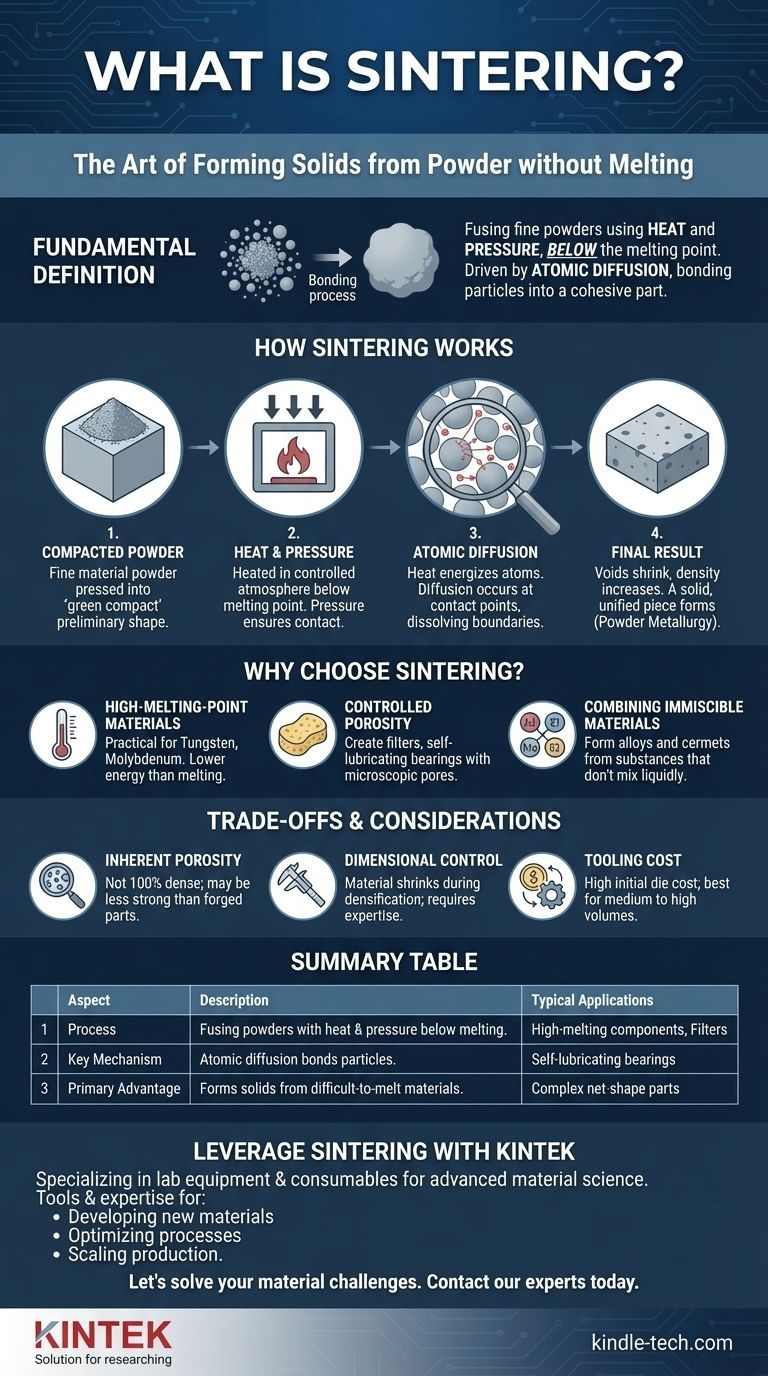

Cómo funciona fundamentalmente la sinterización

Para entender lo que significa "sinterizado", primero debe comprender el proceso. Transforma un polvo suelto en un componente sólido a través de una secuencia específica de cambios físicos impulsados por la energía.

El punto de partida: un polvo compactado

El proceso comienza con un polvo fino de un material específico, como metal, cerámica o plástico. Este polvo se coloca típicamente en una matriz o molde y se compacta bajo alta presión para formar un "compacto verde", que es una forma preliminar y frágil.

El papel del calor y la presión

Luego, el compacto verde se calienta en un horno de atmósfera controlada a una temperatura inferior al punto de fusión del material. Este calor proporciona la energía térmica necesaria para iniciar la unión, mientras que la presión asegura que las partículas permanezcan en contacto íntimo.

El mecanismo: difusión atómica

Esta es la clave de la sinterización. El calor aplicado energiza los átomos dentro de las partículas de polvo. En los puntos donde las partículas se tocan, los átomos comienzan a migrar, o difundirse, a través de los límites. Esta difusión disuelve efectivamente los límites entre las partículas individuales, fusionándolas.

El resultado final: una pieza sólida y unificada

A medida que este proceso continúa, los huecos entre las partículas se reducen y el material se vuelve más denso y fuerte. El resultado final es una pieza única y sólida que se ha formado directamente a partir de polvo, una técnica central en el campo de la metalurgia de polvos.

¿Por qué elegir la sinterización sobre la fusión?

La sinterización no es simplemente una alternativa a la fusión y el moldeo; se elige por ventajas estratégicas específicas que los métodos tradicionales no pueden ofrecer.

Trabajar con materiales de alto punto de fusión

Algunos materiales, como el tungsteno y el molibdeno, tienen puntos de fusión excepcionalmente altos. Alcanzar estas temperaturas requiere una energía inmensa y es técnicamente desafiante. La sinterización permite la creación de piezas sólidas a partir de estos materiales a temperaturas mucho más bajas y manejables.

Creación de porosidad controlada

Dado que la sinterización comienza con partículas individuales, la pieza final contiene naturalmente poros microscópicos. Esto se puede controlar con precisión para crear componentes como filtros, que dependen de una estructura porosa para funcionar. También se utiliza para fabricar cojinetes autolubricantes, donde los poros se impregnan de aceite.

Combinación de materiales inmiscibles

La sinterización hace posible crear materiales compuestos a partir de sustancias que no se mezclarían en estado líquido (como el aceite y el agua). Al mezclar sus polvos y sinterizarlos, se pueden crear aleaciones y cermets (compuestos de cerámica y metal) con propiedades combinadas únicas.

Comprender las compensaciones

Aunque es potente, el proceso de sinterización tiene características inherentes que representan compensaciones en comparación con otros métodos de fabricación.

Porosidad inherente y resistencia mecánica

A menos que se realicen operaciones secundarias, las piezas sinterizadas casi nunca son 100% densas. La porosidad restante puede actuar como un punto de concentración de tensiones, lo que significa que las piezas sinterizadas a menudo son menos resistentes que las piezas forjadas o mecanizadas a partir de un tocho sólido del mismo material.

Control dimensional

El material se contrae a medida que se densifica durante la sinterización. Predecir y controlar esta contracción para lograr tolerancias dimensionales estrictas requiere una experiencia y un control significativos del proceso.

Herramientas y volumen de producción

Crear los troqueles de precisión utilizados para compactar el polvo puede ser costoso. Este alto costo inicial de las herramientas significa que la sinterización es más rentable para tiradas de producción de volumen medio a alto, donde el costo se puede amortizar en muchas piezas.

Aplicaciones clave de la sinterización

Comprender cuándo aprovechar la sinterización es clave para utilizarla de manera efectiva.

- Si su enfoque principal es crear componentes como filtros o cojinetes autolubricantes: La sinterización es ideal porque permite un control preciso de la porosidad final de la pieza.

- Si su enfoque principal es fabricar piezas a partir de metales de altísimo punto de fusión como el tungsteno: La sinterización es el método más práctico y energéticamente eficiente, ya que evita los desafíos de la licuefacción.

- Si su enfoque principal es producir piezas complejas de forma casi neta en grandes volúmenes: La metalurgia de polvos mediante sinterización minimiza el desperdicio de material y el mecanizado secundario, lo que la hace muy rentable a escala.

En última instancia, la sinterización es un proceso fundamental que permite la creación de materiales y componentes avanzados que de otro modo serían difíciles o imposibles de fabricar.

Tabla de resumen:

| Aspecto | Descripción |

|---|---|

| Proceso | Fusión de polvos finos mediante calor y presión, por debajo del punto de fusión del material. |

| Mecanismo clave | La difusión atómica une las partículas, densificando el material. |

| Ventaja principal | Forma objetos sólidos a partir de materiales que son difíciles o poco prácticos de fundir. |

| Materiales comunes | Metales (p. ej., tungsteno), cerámicas, plásticos y materiales compuestos. |

| Aplicaciones típicas | Componentes de alto punto de fusión, filtros porosos, cojinetes autolubricantes, piezas complejas de forma neta. |

¿Listo para aprovechar la sinterización para las necesidades de su laboratorio o producción?

La sinterización desbloquea propiedades de materiales únicas y eficiencias de fabricación, pero requiere un control preciso y el equipo adecuado para tener éxito. KINTEK se especializa en el equipo de laboratorio y los consumibles que soportan procesos avanzados de ciencia de materiales como la sinterización.

Proporcionamos las herramientas y la experiencia para ayudarle a:

- Desarrollar nuevos materiales con porosidad controlada y estructuras compuestas.

- Optimizar su proceso de sinterización para obtener resultados consistentes y de alta calidad.

- Escalar su producción desde I+D hasta la fabricación.

Analicemos cómo la sinterización puede resolver sus desafíos específicos de materiales. Contacte con nuestros expertos hoy mismo para encontrar la solución perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de prensa hidráulica con placas calefactoras de 24T, 30T, 60T para prensa en caliente de laboratorio

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

La gente también pregunta

- ¿Por qué se utiliza un horno de caja de alta temperatura para el recocido de Ti/Cu? Optimizar el rendimiento de materiales bimetálicos

- ¿Para qué se utilizan los hornos de mufla? Logre un procesamiento puro y de alta temperatura

- ¿Cuáles son los métodos de incineración de alimentos? Elija la técnica adecuada para un análisis mineral preciso

- ¿Cómo facilitan los hornos de laboratorio o las cámaras de prueba ambiental el proceso de postcurado del pegamento P@S? Soluciones expertas

- ¿Cuál es la temperatura de operación del horno mufla? Una guía sobre los rangos internos y ambientales

- ¿Cuál es la fortaleza del sinterizado? Cree piezas duraderas y de alto rendimiento a partir de polvo

- ¿Cuál es el método estándar para el contenido de cenizas? Encuentre la técnica de incineración adecuada para su laboratorio

- ¿Por qué utilizar un horno de alta temperatura para la precalcinación de TiO2? Garantice la seguridad y la pureza en la reducción térmica de calcio