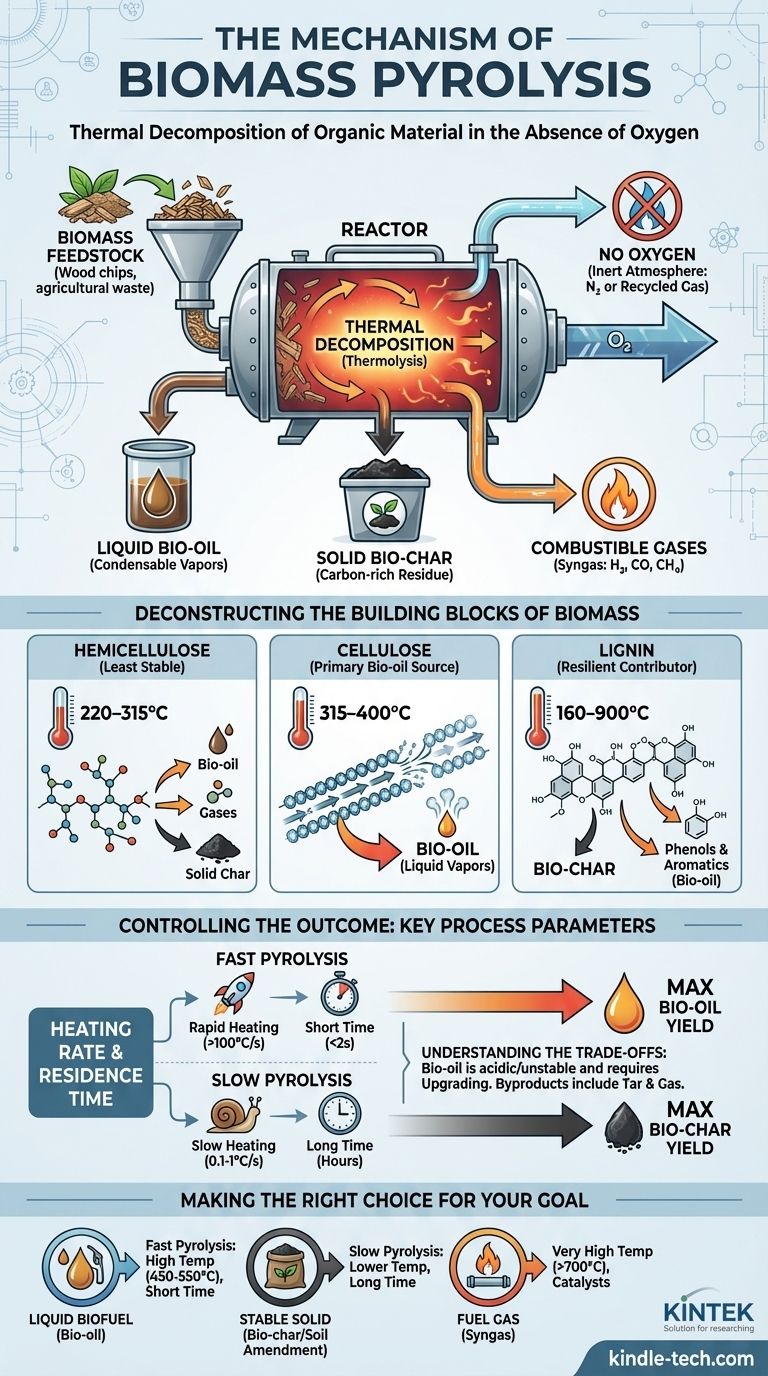

En esencia, la pirólisis de biomasa es la descomposición térmica de la materia orgánica en completa ausencia de oxígeno. El proceso descompone los polímeros complejos de la biomasa —principalmente celulosa, hemicelulosa y lignina— en una mezcla de bioaceite líquido, biocarbón sólido y gases combustibles mediante el control cuidadoso del calor y el tiempo.

La pirólisis no es combustión; es un proceso de deconstrucción controlado. Al prevenir la combustión, se utiliza calor intenso para fracturar sistemáticamente los enlaces químicos dentro de la biomasa, lo que nos permite capturar productos líquidos, sólidos y gaseosos valiosos en lugar de simplemente liberar energía como calor y luz.

El Principio Central: Descomposición Térmica Sin Oxígeno

¿Qué es la Termólisis?

La pirólisis es un tipo específico de termólisis, que simplemente significa "descomposición por calor". En un ambiente rico en oxígeno, el calor provocaría la combustión o quema de la biomasa.

Al eliminar el oxígeno, prevenimos la combustión. En cambio, la vibración intensa generada por la alta energía térmica obliga a los polímeros orgánicos grandes a agrietarse y romperse en moléculas más pequeñas y volátiles.

El Papel Crítico de una Atmósfera Inerte

El proceso se lleva a cabo en una atmósfera inerte (no reactiva), a menudo utilizando gas de pirólisis reciclado o nitrógeno. Esto asegura que las moléculas pequeñas valiosas, una vez creadas, no se oxiden (quemen) inmediatamente. En cambio, son arrastradas fuera del reactor para ser condensadas y recolectadas.

Deconstruyendo los Bloques de Construcción de la Biomasa

La biomasa no es una sustancia única. Su comportamiento durante la pirólisis está dictado por la estabilidad térmica de sus tres componentes principales.

Hemicelulosa: La Primera en Descomponerse

La hemicelulosa es el componente menos estable, descomponiéndose a temperaturas relativamente bajas, típicamente entre 220–315°C.

Su descomposición es compleja, produciendo algunos líquidos volátiles (bioaceite), gases no condensables y una cantidad significativa de biocarbón sólido.

Celulosa: La Fuente Principal de Bioaceite

La celulosa es más estable térmicamente debido a su estructura cristalina, descomponiéndose rápidamente en un rango de temperatura estrecho y más alto de 315–400°C.

El "desenrollamiento" rápido de los polímeros de celulosa es la vía principal para producir altos rendimientos de vapores líquidos, que luego se condensan en bioaceite. Maximizar esta reacción es el objetivo de la pirólisis rápida para la producción de biocombustibles.

Lignina: El Contribuyente Resiliente al Biocarbón

La lignina es un polímero aromático altamente complejo que es muy difícil de descomponer. Se descompone lentamente en un rango de temperatura muy amplio, desde 160°C hasta 900°C.

Debido a que no se vaporiza fácilmente, la lignina contribuye principalmente a la formación de biocarbón. También produce fenoles y otros compuestos aromáticos complejos que se encuentran en el bioaceite.

Controlar el Resultado: Parámetros Clave del Proceso

Los rendimientos finales del producto se pueden manipular con precisión ajustando las condiciones del proceso de pirólisis.

El Impacto de la Tasa de Calentamiento

La pirólisis rápida, caracterizada por un calentamiento muy rápido, está diseñada para maximizar el rendimiento líquido. Calienta la biomasa tan rápido que la celulosa y la hemicelulosa se vaporizan antes de que tengan la oportunidad de sufrir reacciones secundarias que forman más carbón y gas.

La pirólisis lenta, que implica un calentamiento lento durante horas, permite que ocurran estas reacciones secundarias. Este proceso maximiza el rendimiento de biocarbón.

La Importancia del Tiempo de Residencia

El tiempo de residencia se refiere a cuánto tiempo permanece el material en el reactor caliente. Para la pirólisis rápida, un tiempo de residencia de vapor corto (típicamente menos de 2 segundos) es fundamental.

Esto elimina rápidamente los vapores calientes del reactor antes de que puedan agrietarse aún más en gases de bajo valor, preservando las estructuras moleculares que forman el bioaceite líquido al enfriarse.

Comprender las Compensaciones

Aunque es potente, la pirólisis no es un proceso perfecto. Comprender sus desafíos inherentes es clave para una aplicación exitosa.

El Desafío de la Calidad del Producto

El producto líquido crudo, a menudo llamado bioaceite o aceite de pirólisis, no es un sustituto directo de los combustibles derivados del petróleo. Es ácido, corrosivo, químicamente inestable y contiene una cantidad significativa de agua y compuestos oxigenados.

Esto significa que requiere un mejoramiento y refinamiento significativo y, a menudo, costoso antes de que pueda utilizarse como combustible para el transporte.

El Problema de los Subproductos

El proceso inevitablemente produce gases no condensables y alquitrán, una mezcla compleja de compuestos orgánicos pesados. Los alquitranes pueden obstruir el equipo y reducir la eficiencia del proceso.

Asimismo, el biocarbón producido contiene cenizas y debe gestionarse. Si bien puede ser un producto valioso, también puede ser un flujo de residuos si no existe un mercado para él.

Tomar la Decisión Correcta para su Objetivo

La estrategia de pirólisis óptima depende completamente de su producto final deseado.

- Si su enfoque principal es producir biocombustible líquido (bioaceite): Emplee pirólisis rápida con altas temperaturas (450-550°C) y tiempos de residencia de vapor muy cortos para maximizar la descomposición de la celulosa en vapores condensables.

- Si su enfoque principal es producir un sólido estable (biocarbón) para enmienda del suelo o secuestro de carbono: Utilice pirólisis lenta con temperaturas más bajas y tiempos de residencia largos para maximizar la formación de carbón a partir de todos los componentes.

- Si su enfoque principal es generar gas combustible (gas de síntesis): Utilice temperaturas muy altas (>700°C) y potencialmente catalizadores para fomentar el agrietamiento secundario de todos los vapores en gases permanentes como hidrógeno, monóxido de carbono y metano.

Comprender estos mecanismos fundamentales le permite diseñar un proceso que transforma la biomasa cruda en un recurso específico y valioso.

Tabla Resumen:

| Parámetro del Proceso | Impacto en el Rendimiento del Producto | Condiciones Típicas |

|---|---|---|

| Tasa de Calentamiento | Pirólisis Rápida: Maximiza el Bioaceite Pirólisis Lenta: Maximiza el Biocarbón |

Rápida: >100°C/s Lenta: 0.1-1°C/s |

| Temperatura | Más Baja (<400°C): Más Carbón Más Alta (450-700°C): Más Aceite/Gas |

300-700°C |

| Tiempo de Residencia | Corto (<2s): Maximiza el Bioaceite Largo (horas): Maximiza el Biocarbón |

Rápida: <2s (vapor) Lenta: 30+ min (sólido) |

| Componente de Biomasa | Celulosa: Fuente principal de Bioaceite Lignina: Fuente principal de Biocarbón |

La celulosa se descompone a 315-400°C La lignina se descompone a 160-900°C |

¿Listo para diseñar su proceso de pirólisis de biomasa para obtener el máximo rendimiento de bioaceite, biocarbón o gas de síntesis? KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para la investigación y el desarrollo de la pirólisis. Nuestros reactores, controladores de temperatura y herramientas analíticas están diseñados para ayudarle a controlar con precisión las tasas de calentamiento, las temperaturas y los tiempos de residencia, lo que le permite optimizar su proceso para el producto objetivo. Permita que nuestros expertos le ayuden a seleccionar el equipo adecuado para los objetivos específicos de conversión de biomasa de su laboratorio.

Contacte a KINTEK hoy mismo para discutir su aplicación de pirólisis y descubrir las soluciones adecuadas para su laboratorio.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno de tubo rotatorio de funcionamiento continuo sellado al vacío Horno de tubo giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de atmósfera controlada con cinta de malla

La gente también pregunta

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos

- ¿Cuáles son los diferentes tipos de máquinas de pirólisis? Elija el sistema adecuado para su producción

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso