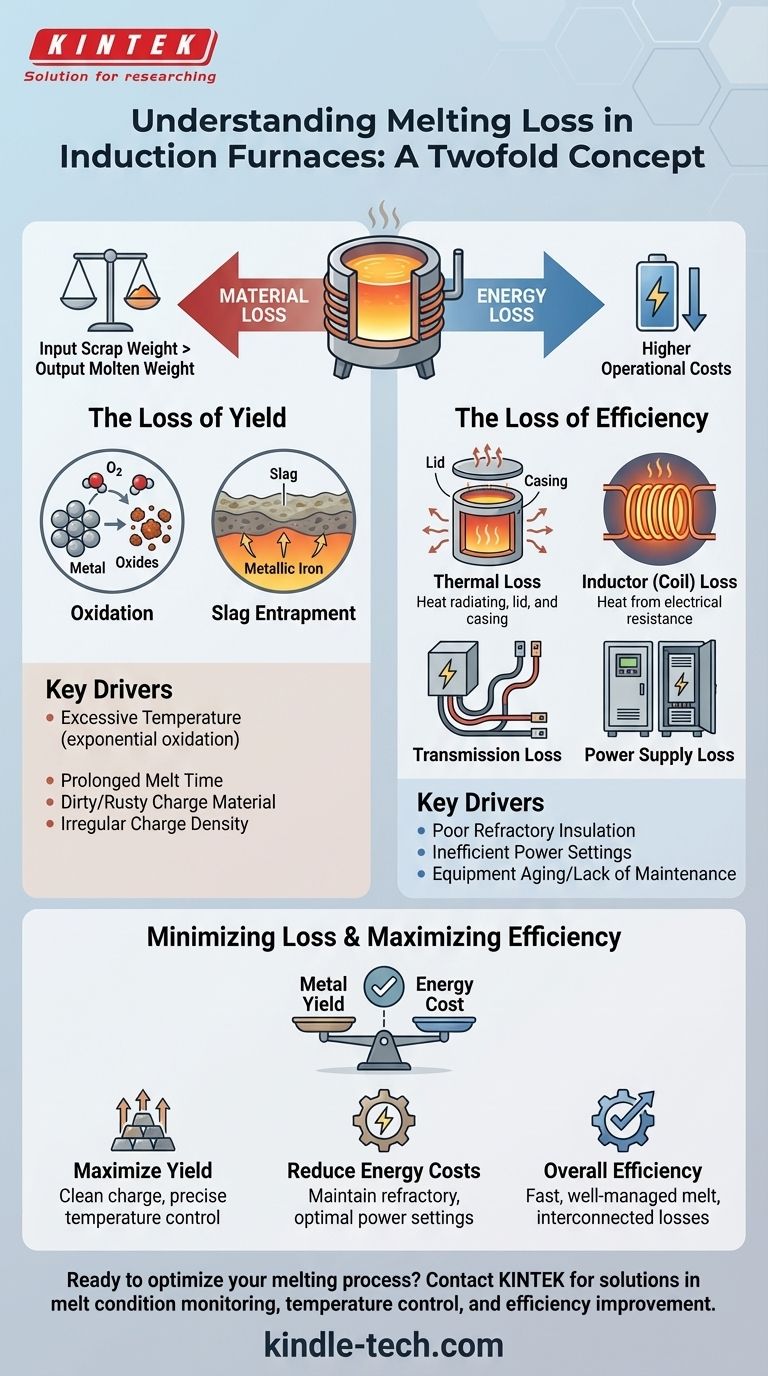

La pérdida por fusión en un horno de inducción es un concepto doble que se refiere tanto a la pérdida física de metal como a la pérdida ineficiente de energía durante el proceso de fusión. Si bien a menudo se usa para describir la reducción en el rendimiento del metal debido a la oxidación y la formación de escoria, una comprensión completa también debe incluir las diversas formas de pérdida de energía que aumentan los costos operativos y contribuyen indirectamente a la pérdida de material.

El desafío central en la operación del horno es que los mismos factores que impulsan una fusión eficiente (alta temperatura y agitación electromagnética) también aceleran la causa principal de la pérdida de material: la oxidación. Su objetivo no es eliminar estos factores, sino controlarlos con precisión para convertir la máxima cantidad de material cargado en metal fundido utilizable.

Los dos pilares de la pérdida por fusión

Para optimizar su operación, debe distinguir entre los dos tipos de pérdida. Uno afecta su rendimiento de material y el otro afecta su factura de energía.

Pérdida de material: La pérdida de rendimiento

Este es el significado más común de "pérdida por fusión". Es la diferencia cuantificable entre el peso del metal sólido cargado en el horno y el peso del metal fundido extraído.

Esta pérdida ocurre principalmente a través de dos mecanismos: oxidación y atrapamiento de escoria.

A las altas temperaturas alcanzadas en un horno de inducción, que pueden superar los 2000 °C, la carga metálica reacciona con el oxígeno de la atmósfera. Esta reacción forma óxidos metálicos.

Estos óxidos, junto con otras impurezas de la chatarra, forman una capa de escoria sobre el baño fundido. Si bien la escoria es necesaria para refinar el metal, la formación excesiva de escoria atrapa hierro metálico utilizable, que luego se retira y se desecha, reduciendo directamente su rendimiento.

Pérdida de energía: La pérdida de eficiencia

La pérdida de energía no reduce directamente su rendimiento de metal, pero eleva sus costos operativos. Más importante aún, un proceso ineficiente prolonga el tiempo de fusión, dando al metal más tiempo para oxidarse y, por lo tanto, aumentando la pérdida de material.

Los tipos principales de pérdida de energía en un sistema de inducción incluyen:

- Pérdida térmica: Calor que irradia del metal fundido, la carcasa del horno y la tapa.

- Pérdida del inductor (bobina): Calor generado por la resistencia eléctrica de la propia bobina de inducción.

- Pérdida de transmisión: Energía perdida en las barras colectoras y los cables que conectan la fuente de alimentación al horno.

- Pérdida de la fuente de alimentación: Ineficiencias dentro de los componentes del convertidor e inversor del gabinete de potencia.

Factores clave que impulsan la pérdida de material

Controlar la pérdida de material significa gestionar las condiciones de la fusión. Varios factores críticos influyen directamente en la cantidad de metal que se pierde por oxidación y escoria.

Temperatura excesiva

Las tasas de oxidación aumentan exponencialmente con la temperatura. Si bien necesita que la temperatura sea lo suficientemente alta como para fundir, cada grado de "sobrecalentamiento" más allá de la temperatura de vertido objetivo acelera la velocidad a la que su valioso metal se convierte en óxido.

Tiempo de fusión prolongado

Cuanto más tiempo se mantenga el baño de metal a temperatura, más tiempo tendrá para reaccionar con la atmósfera. Una fusión lenta e ineficiente siempre tendrá una mayor pérdida de material que una rápida y bien controlada.

Condición del material de carga

La calidad de su material de entrada es crítica. El uso de chatarra sucia, aceitosa o excesivamente oxidada introduce impurezas y oxidantes directamente en la fusión. Esto fuerza la creación de más escoria para limpiar el metal, lo que a su vez atrapa y elimina más hierro.

Densidad de carga irregular

Un horno mal empaquetado con grandes huecos entre las piezas de chatarra, como se menciona en una "distribución irregular de la carga", es ineficiente. Ralentiza la transferencia de energía, prolonga el tiempo de fusión y puede causar problemas iniciales de suministro de energía, todo lo cual contribuye a mayores pérdidas generales.

Comprender las compensaciones

Optimizar un horno es un acto de equilibrio. Mejorar una métrica a veces puede afectar negativamente a otra si no se gestiona con cuidado.

Temperatura vs. Velocidad

Aumentar la entrada de energía funde la carga más rápido, reduciendo el tiempo total de fusión y el potencial de oxidación. Sin embargo, este enfoque agresivo puede conducir fácilmente a un sobrecalentamiento, lo que desperdicia energía y acelera la oxidación al final del ciclo.

Agitación vs. Oxidación

El campo electromagnético de un horno de inducción agita inherentemente el baño fundido. Esto es excelente para la uniformidad de la temperatura y la mezcla de aleaciones. Sin embargo, esta misma turbulencia lleva constantemente metal nuevo, no oxidado, a la superficie para reaccionar con el aire.

Costo de la chatarra vs. Rendimiento

El uso de chatarra de bajo costo y baja calidad puede parecer económico. Sin embargo, el aumento resultante en la pérdida de material debido a los altos niveles de impurezas a menudo puede anular los ahorros iniciales, lo que lleva a un mayor costo por tonelada de metal utilizable.

Cómo minimizar la pérdida por fusión en su operación

Su estrategia para minimizar las pérdidas dependerá de sus prioridades operativas específicas.

- Si su enfoque principal es maximizar el rendimiento del metal: Priorice el uso de material de carga limpio, denso y de tamaño adecuado. Implemente un control estricto de la temperatura para evitar el sobrecalentamiento.

- Si su enfoque principal es reducir los costos de energía: Asegúrese de que el refractario de su horno esté en excelentes condiciones para minimizar la pérdida térmica y opere el equipo en sus configuraciones de potencia óptimas para un ciclo de fusión rápido y eficiente.

- Si su enfoque principal es la eficiencia operativa general: Considere la pérdida de material y energía como interconectadas. Una fusión rápida y bien gestionada, impulsada por un sistema mantenido adecuadamente, reduce inherentemente la ventana para que ocurra la oxidación, preservando así tanto la energía como el metal.

En última instancia, dominar su horno de inducción se trata de lograr una fusión rápida y eficiente sin un sobrecalentamiento innecesario, convirtiendo las pérdidas potenciales en un rendimiento rentable.

Tabla resumen:

| Tipo de pérdida | Causa principal | Impacto clave |

|---|---|---|

| Pérdida de material | Oxidación y formación de escoria | Reduce el rendimiento final del metal |

| Pérdida de energía | Ineficiencias térmicas, de bobina y del sistema | Aumenta los costos operativos |

¿Listo para optimizar su proceso de fusión y reducir pérdidas?

En KINTEK, nos especializamos en equipos y consumibles de laboratorio para análisis metalúrgicos y optimización de procesos. Nuestras soluciones le ayudan a monitorear las condiciones de fusión, controlar la temperatura y mejorar la eficiencia, impactando directamente en sus resultados al maximizar el rendimiento y minimizar el desperdicio de energía.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades de su laboratorio y fundición.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento

- ¿Qué tipos de metales se procesan típicamente en un horno de inducción por vacío? Aleaciones de alta pureza para aplicaciones críticas

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas