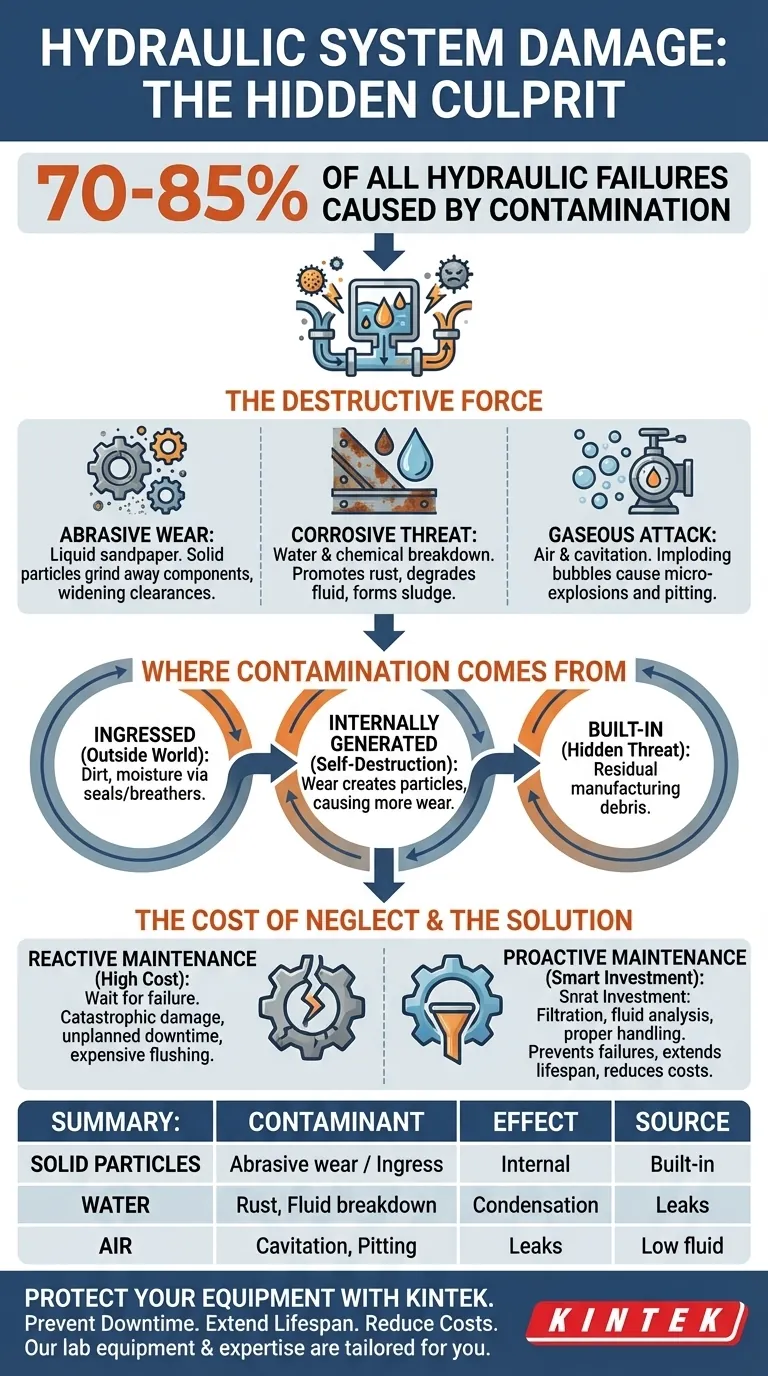

La fuerza más destructiva en cualquier sistema hidráulico es la contaminación. Es la causa directa o indirecta del 70% al 85% de todas las fallas de los sistemas hidráulicos. Este no es un problema aislado; es el desafío central para mantener la salud y el rendimiento de los equipos hidráulicos.

El problema central no es la falla de un solo componente, sino que el propio fluido hidráulico se convierte en un agente destructivo. Por lo tanto, el objetivo cambia de simplemente reparar piezas rotas a gestionar de forma proactiva la limpieza y la condición del fluido.

Por qué la contaminación es tan destructiva

Los sistemas hidráulicos operan bajo el principio de transmitir fuerza a través de un fluido incompresible, pero dependen de tolerancias extremadamente ajustadas entre las piezas móviles, a menudo medidas en micrones. Cuando se introduce material extraño en este entorno de alta presión y alta precisión, destruye sistemáticamente los componentes desde adentro hacia afuera.

El efecto abrasivo: papel de lija líquido

Las partículas sólidas, como la suciedad, la arena y las virutas metálicas microscópicas, quedan suspendidas en el fluido hidráulico. A medida que este fluido contaminado se fuerza a través del sistema, estas partículas actúan como papel de lija líquido.

Desgastan las superficies mecanizadas con precisión de bombas, motores, válvulas y cilindros. Este proceso, conocido como desgaste abrasivo, aumenta las tolerancias críticas, lo que provoca fugas internas, pérdida de eficiencia y, finalmente, fallas catastróficas de los componentes.

La amenaza corrosiva: agua y descomposición química

El agua es un contaminante devastador. Promueve la oxidación y la corrosión en las superficies metálicas, generando más partículas abrasivas que alimentan el ciclo de desgaste.

Además, el agua y el calor excesivo degradan el fluido en sí, descomponiendo los aditivos esenciales. Esto conduce a la formación de lodos y barniz, que pueden obstruir pequeños orificios en las válvulas servo y proporcionales, haciendo que los componentes se atasquen y funcionen de manera errática.

El ataque gaseoso: aire y cavitación

La contaminación por aire puede manifestarse como aireación (burbujas dispersas) o cavitación (burbujas de vapor que se forman y colapsan). Cuando estas burbujas se comprimen rápidamente en una bomba, implosionan con una fuerza increíble.

Estas microexplosiones generan un calor intenso y localizado y ondas de choque que perforan pequeños hoyos en las superficies metálicas. Con el tiempo, la cavitación puede erosionar y destruir componentes críticos de la bomba, lo que lleva a una rápida pérdida de rendimiento.

De dónde proviene la contaminación

Comprender la fuente de la contaminación es el primer paso para prevenirla. Estas fuentes se dividen en tres categorías principales.

Contaminantes Ingresados (El Mundo Exterior)

Esta es la contaminación que ingresa al sistema desde el entorno circundante. A menudo entra a través de sellos de vástago de cilindro desgastados, tapas de respiración del depósito defectuosas o durante el mantenimiento cuando el sistema se abre. El polvo, la suciedad y la humedad son los culpables más comunes.

Contaminantes Generados Internamente (El Sistema Destruyéndose a Sí Mismo)

A medida que los componentes se desgastan por la operación normal o por partículas abrasivas existentes, desprenden su propio material en el fluido. Esto crea un ciclo de retroalimentación destructivo: el desgaste crea partículas, las cuales a su vez causan más desgaste, generando aún más partículas a un ritmo acelerado.

Contaminantes Incorporados (La Amenaza Oculta)

Los sistemas nuevos o los componentes recién reparados a menudo contienen contaminación residual del proceso de fabricación o ensamblaje. Esto puede incluir arena de fundición, virutas metálicas, sellador de roscas y escamas de pintura que no se eliminaron adecuadamente antes de la puesta en marcha.

Comprender las Compensaciones: El Costo de la Negligencia

La elección no es si lidiar con la contaminación, sino cuándo. Abordarla de manera proactiva siempre es menos costoso que lidiar con ella de manera reactiva después de una falla.

Mantenimiento Proactivo vs. Reactivo

El mantenimiento proactivo implica invertir en filtración de alta calidad, análisis de fluidos regulares y procedimientos adecuados de manipulación de fluidos. Estos son costos operativos pequeños y consistentes.

El mantenimiento reactivo significa esperar a que falle un componente. Este camino inevitablemente conduce a fallas catastróficas, tiempo de inactividad no planificado, reemplazo costoso de componentes y el alto costo de purgar todo el sistema para eliminar los residuos de la pieza fallida.

Los límites de la filtración

Un filtro no es una solución única; es un elemento de mantenimiento crítico. Un filtro que se ha obstruido entrará en modo de derivación (bypass), permitiendo que el fluido contaminado fluya sin control a través del sistema. Elegir el filtro correcto para la aplicación y reemplazarlo según un cronograma establecido no es negociable para la salud del sistema.

Implementación de una estrategia de control de contaminación

Una estrategia sólida no se trata de una sola acción, sino de un enfoque integral para gestionar el elemento vital de su sistema: el fluido hidráulico.

- Si su enfoque principal es el Tiempo de Actividad Máximo: Priorice el análisis de aceite programado para detectar contaminación, degradación del fluido e ingreso de agua antes de que causen una falla.

- Si su enfoque principal es Extender la Vida Útil del Componente: Concéntrese en la exclusión manteniendo los sellos, utilizando respiraderos de alta calidad y aplicando procedimientos de limpieza estrictos durante todo el mantenimiento.

- Si su enfoque principal es la Reducción de Costos: Considere la filtración efectiva y el fluido limpio como la actividad con el mayor retorno de la inversión, ya que previene los costos mucho mayores asociados con el tiempo de inactividad y el reemplazo de componentes.

En última instancia, controlar la contaminación no es un gasto; es la inversión más efectiva para la salud y la longevidad de su equipo hidráulico.

Tabla de resumen:

| Tipo de Contaminante | Efecto Principal | Fuentes Comunes |

|---|---|---|

| Partículas Sólidas | Desgaste abrasivo, molienda de componentes | Suciedad ingresada, virutas metálicas internas, residuos incorporados |

| Agua | Óxido, corrosión, descomposición del fluido, lodo | Condensación, sellos defectuosos, ingreso ambiental |

| Aire | Cavitación, aireación, micro-picaduras en las superficies | Sellos con fugas, niveles bajos de fluido, mantenimiento inadecuado |

Proteja su equipo hidráulico y maximice el tiempo de actividad.

La contaminación es una amenaza implacable, pero se puede gestionar. KINTEK se especializa en los sistemas de filtración, equipos de análisis de fluidos y consumibles que forman la base de una estrategia de control de contaminación efectiva. Al asociarse con nosotros, usted puede:

- Prevenir Tiempo de Inactividad Costoso: Detecte problemas temprano con análisis de aceite regular.

- Extender la Vida Útil de los Componentes: Proteja su inversión en bombas, válvulas y motores.

- Reducir los Costos Operacionales: Pase de reparaciones reactivas a un mantenimiento proactivo que ahorra costos.

Nuestro equipo de laboratorio y nuestra experiencia se adaptan a las necesidades precisas de los equipos de mantenimiento industrial y los ingenieros de fluidos. Permítanos ayudarle a implementar una estrategia que convierta su fluido hidráulico de un agente destructivo a un activo protector.

Contacte a KINTEK hoy mismo para discutir sus desafíos específicos y construir un sistema hidráulico más confiable.

Guía Visual

Productos relacionados

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Válvula de bola de vacío de acero inoxidable 304 316, válvula de parada para sistemas de alto vacío

- Fabricante de piezas personalizadas de PTFE Teflon para embudos Buchner y embudos triangulares de PTFE

La gente también pregunta

- ¿Qué condiciones extremas simula un autoclave de laboratorio? Pruebas de resistencia al desgaste del revestimiento de combustible nuclear

- ¿Cuáles son los diferentes métodos de esterilización para un laboratorio de microbiología? Garantizar experimentos fiables y seguros

- ¿Existen tipos específicos de contaminación que un autoclave no pueda eliminar? Comprendiendo los límites del vapor

- ¿Cómo deben prepararse los materiales sólidos en bolsas para la descontaminación en diferentes tipos de autoclaves para garantizar una penetración adecuada del vapor?

- ¿Cuál es el tiempo estándar para la esterilización? Optimice su proceso para la seguridad y la eficiencia