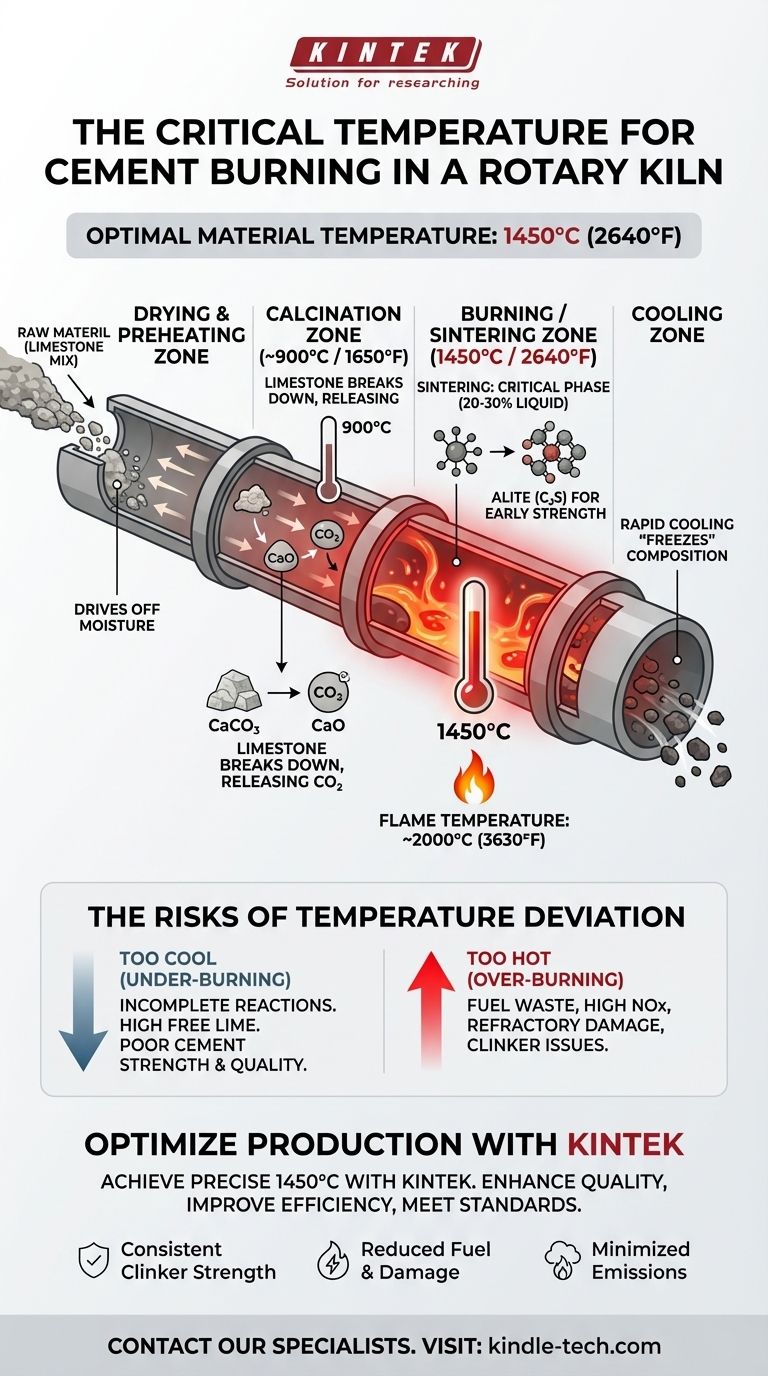

En la fabricación de cemento, la temperatura más adecuada para el proceso de quema es una temperatura del material de aproximadamente 1450°C (2640°F) dentro de la zona de sinterización del horno rotatorio. Esta temperatura específica no es arbitraria; es el punto crítico necesario para transformar la mezcla cruda en clínker de cemento de alta calidad a través de un proceso llamado sinterización, donde el material se vuelve parcialmente líquido para facilitar las reacciones químicas necesarias.

El objetivo no es simplemente calentar el material, sino lograr un perfil térmico preciso. La temperatura crítica del material de 1450°C en la zona de quema asegura la formación de compuestos esenciales que dan resistencia, mientras que temperaturas demasiado altas o demasiado bajas comprometerán la calidad del producto final y la estabilidad operativa del horno.

El Viaje a Través del Horno: Un Proceso de Transformación

Un horno rotatorio no es un simple horno con una sola temperatura. Es un cilindro largo y giratorio con un gradiente de temperatura cuidadosamente controlado que guía la materia prima a través de varias transformaciones químicas distintas.

La Zona de Secado y Precalentamiento

A medida que la mezcla cruda entra por el extremo superior del horno, primero encuentra temperaturas que eliminan cualquier agua libre. En los sistemas modernos con precalentadores, esta etapa ocurre antes de que el material entre al horno, mejorando significativamente la eficiencia.

La Zona de Calcinación (Aprox. 900°C)

Este es el primer evento químico importante. Alrededor de los 900°C (1650°F), la piedra caliza (carbonato de calcio, CaCO₃) en la mezcla cruda sufre calcinación, descomponiéndose en óxido de calcio (CaO), también conocido como cal libre, y liberando grandes cantidades de dióxido de carbono (CO₂).

La Zona de Quema (Sinterización) (Aprox. 1450°C)

Este es el corazón del proceso y la parte más caliente del horno. La temperatura del material debe alcanzar aproximadamente los 1450°C. En este punto, el material no está completamente fundido, sino que entra en un estado de sinterización, donde alrededor del 20-30% se convierte en una fase líquida. Este líquido actúa como solvente, facilitando la reacción entre el óxido de calcio (CaO) y otros componentes (sílice, alúmina, óxido de hierro) para formar los minerales esenciales del clínker.

La Zona de Enfriamiento

Después de salir de la zona de quema, el clínker recién formado se enfría rápidamente. Este enfriamiento rápido es crucial para "congelar" la composición mineral del clínker, preservando particularmente la forma altamente reactiva de su compuesto principal que da resistencia.

Por Qué 1450°C es el Objetivo Crítico

Alcanzar esta temperatura específica es una cuestión de química fundamental e ingeniería de procesos. Impacta directamente la calidad del producto, el costo operativo y la longevidad del equipo.

Lograr la Química Correcta: Formación de Alita (C₃S)

El objetivo principal de la zona de quema es formar Alita (Silicato Tricálcico, C₃S). Este mineral es el principal impulsor del desarrollo de la resistencia temprana del cemento. Su formación requiere la alta energía proporcionada por temperaturas alrededor de 1450°C.

El Papel de la Fase Líquida

Sin la fase líquida parcial que se forma a estas altas temperaturas, las reacciones químicas serían imprácticamente lentas. El líquido permite que los iones se muevan libremente y se combinen eficientemente en los minerales de clínker deseados.

Temperatura de la Llama frente a Temperatura del Material

Es importante distinguir entre la temperatura del material (1450°C) y la temperatura de la llama. Para transferir suficiente energía para calentar el material a 1450°C, la llama de gas del quemador en el extremo de descarga del horno debe ser significativamente más caliente, alcanzando a menudo los 2000°C (3630°F).

Comprender las Compensaciones: Los Riesgos de la Desviación de Temperatura

Mantener una temperatura estable en la zona de quema es primordial. Las desviaciones en cualquier dirección tienen consecuencias graves.

El Problema de Quemar Demasiado Frío (Sub-quema)

Si la temperatura del material no alcanza consistentemente los 1450°C, las reacciones químicas serán incompletas. Esto resulta en altos niveles de cal libre sin reaccionar en el clínker, lo que conduce a un cemento de baja calidad con baja resistencia y potencial inestabilidad a largo plazo (falta de sanidad).

Los Peligros de Quemar Demasiado Caliente (Sobre-quema)

Exceder la temperatura objetivo es igualmente problemático. Desperdicia una cantidad significativa de combustible, aumenta la producción de emisiones nocivas de NOx y puede causar daños graves al revestimiento refractario protector del horno, lo que provoca costosos tiempos de inactividad y reparaciones. La sobre-quema también puede crear cristales de clínker grandes y menos reactivos y problemas operativos como la formación de anillos dentro del horno.

Tomar la Decisión Correcta para su Objetivo

La temperatura "adecuada" es, en última instancia, una función de equilibrar la calidad, el costo y la estabilidad. Los operadores de hornos monitorean constantemente las variables para mantener este equilibrio.

- Si su enfoque principal es la calidad y resistencia del producto: Asegúrese de que el perfil de temperatura del material sea estable y alcance consistentemente los 1450°C para minimizar la cal libre y maximizar la formación de Alita.

- Si su enfoque principal es la eficiencia operativa y la reducción de costos: Evite la sobre-quema para ahorrar combustible y proteger el revestimiento refractario. Implemente controles de proceso avanzados para estabilizar la operación del horno y prevenir fluctuaciones de temperatura.

- Si su enfoque principal es el cumplimiento ambiental: Controle estrictamente la temperatura máxima de la llama y asegure una combustión estable y eficiente para minimizar la formación de NOx térmico.

En última instancia, dominar el horno de cemento consiste en mantener esa temperatura crítica del material de 1450°C con una estabilidad inquebrantable.

Tabla de Resumen:

| Zona del Horno | Temperatura Clave | Proceso Principal | Resultado Clave |

|---|---|---|---|

| Zona de Calcinación | ~900°C (1650°F) | Descomposición de la piedra caliza (CaCO₃) | Liberación de CO₂; formación de cal libre (CaO) |

| Zona de Quema/Sinterización | 1450°C (2640°F) | Sinterización (fase líquida del 20-30%) | Formación de Alita (C₃S) y otros minerales del clínker |

| Temperatura de la Llama | ~2000°C (3630°F) | Transferencia de calor al material | Permite que el material alcance los 1450°C |

Optimice su Producción de Cemento con KINTEK

Lograr y mantener la temperatura precisa de 1450°C es fundamental para un clínker de alta calidad, pero requiere equipos confiables y soporte experto. KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento para la industria del cemento, ayudándole a monitorear, controlar y perfeccionar sus procesos térmicos.

- Mejore la Calidad del Producto: Asegure una resistencia consistente del clínker monitoreando con precisión las temperaturas del horno.

- Mejore la Eficiencia Operativa: Reduzca los costos de combustible y evite daños al refractario con una gestión térmica precisa.

- Cumpla con los Estándares Ambientales: Minimice las emisiones mediante un control estable y eficiente de la combustión.

Permita que nuestra experiencia apoye sus necesidades de laboratorio y producción. Contacte a nuestros especialistas hoy mismo para discutir cómo podemos ayudarle a lograr un rendimiento óptimo del horno y una calidad superior del cemento.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Mezclador Rotatorio de Disco de Laboratorio para Mezcla y Homogeneización Eficiente de Muestras

La gente también pregunta

- ¿Cuáles son los diferentes tipos de reactores en la pirólisis de plásticos? Elija el sistema adecuado para sus residuos

- ¿Cuáles son los tipos de reactores de pirólisis utilizados en la industria? Elija la tecnología adecuada para su producto

- ¿Cuál es la diferencia entre calcinación y tostación? Una guía para el procesamiento a alta temperatura

- ¿Cuáles son las aplicaciones industriales de la pirólisis? Transformar residuos en energía y productos valiosos

- ¿Cuál es el propósito de un calcinador? Aumentar la eficiencia en el procesamiento a alta temperatura