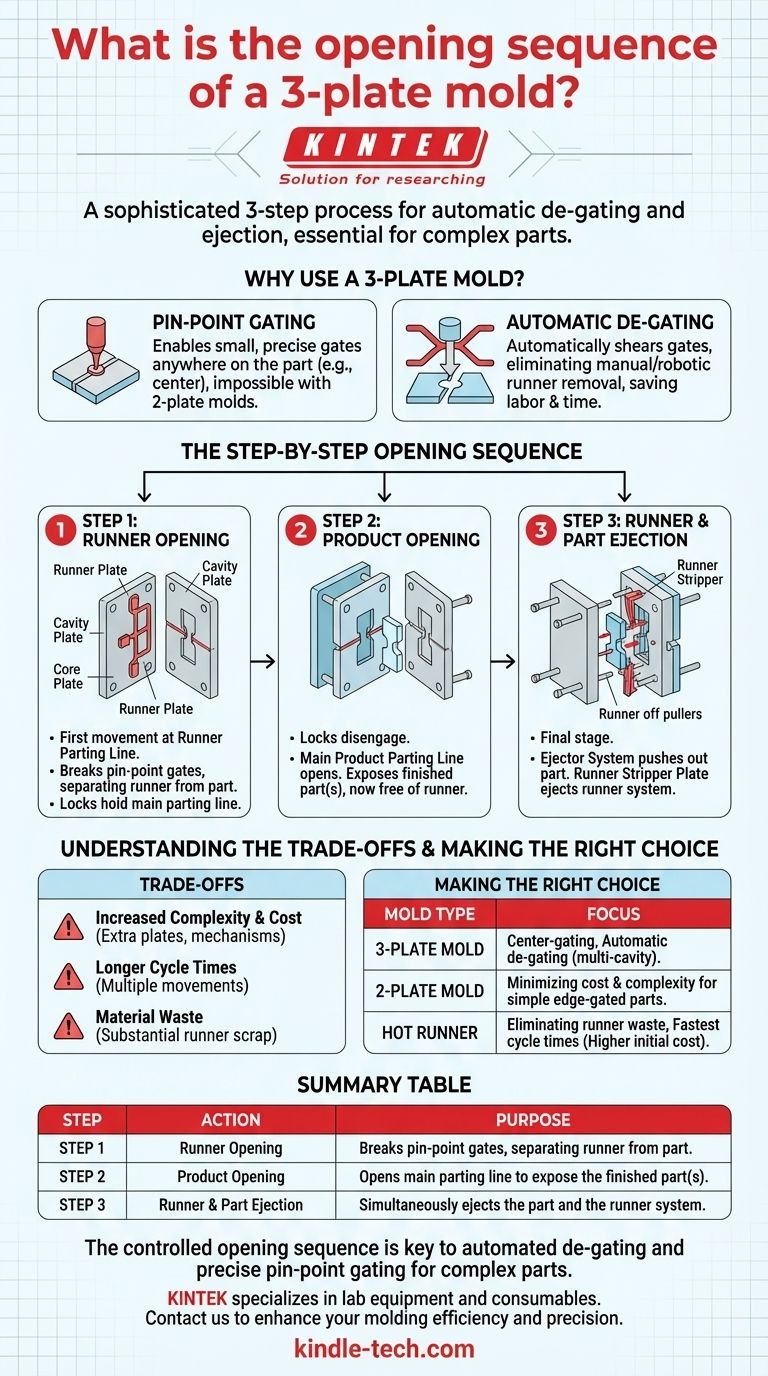

La secuencia de apertura de un molde de 3 placas implica tres movimientos distintos diseñados para separar primero la pieza del sistema de colada y luego expulsar ambos. Esta secuencia comienza con una apertura inicial en la línea de partición de la colada, seguida de la apertura principal del producto, y concluye con la expulsión de la propia colada.

La sofisticada secuencia de apertura de un molde de 3 placas es su principal ventaja. Está diseñada específicamente para automatizar la separación de la colada de la pieza terminada, un proceso conocido como desgate automático, que es esencial para ciertos diseños de piezas y configuraciones de múltiples cavidades.

¿Por qué utilizar un molde de 3 placas?

Antes de detallar la secuencia, es fundamental comprender el propósito de este diseño. A diferencia de un molde de 2 placas más simple, un molde de 3 placas se elige cuando la pieza requiere un tipo específico de entrada que un molde de 2 placas no puede acomodar fácilmente.

La ventaja del gating de punto de aguja

La razón principal es permitir el uso de entradas de punto de aguja. Estas entradas pequeñas y precisas se pueden colocar en casi cualquier lugar de la superficie de la pieza, incluido el centro, lo cual es imposible con un molde de 2 placas con entrada lateral estándar.

El objetivo del desgate automático

Este diseño rompe o "corta" automáticamente las pequeñas entradas de punto de aguja de la pieza durante la secuencia de apertura. Esto elimina la necesidad de una operación manual o robótica secundaria para retirar la colada, lo que reduce los costos de mano de obra y el tiempo de ciclo.

La secuencia de apertura paso a paso

La secuencia controlada es la característica definitoria de un molde de 3 placas. Generalmente se controla mediante componentes como cierres de pestillo, pernos extractores y correas limitadoras para asegurar que cada paso ocurra en el orden correcto y a la distancia correcta.

Paso 1: La apertura de la colada

El primer movimiento ocurre en la línea de partición de la colada, entre la placa de colada y la placa de cavidad.

A medida que la prensa se abre, los cierres mantienen unida la línea de partición principal, forzando esta separación inicial. Esta acción tira del plástico solidificado en las diminutas entradas de punto de aguja, haciendo que se separen limpiamente de la pieza moldeada.

Paso 2: La apertura del producto

Una vez que la primera apertura alcanza una distancia preestablecida, los cierres se desenganchan y la línea de partición principal del producto comienza a abrirse.

Esta es la separación entre la placa de cavidad y la placa de núcleo. Este movimiento expone la pieza (o piezas) terminada, que ahora está libre del sistema de colada y lista para la expulsión.

Paso 3: Expulsión de la colada y la pieza

La etapa final implica dos acciones que pueden ocurrir secuencial o simultáneamente. La pieza es empujada fuera del lado del núcleo por el sistema expulsor.

Al mismo tiempo, la placa extractora de la colada avanza para empujar el sistema de colada ahora aislado de los extractores, permitiendo que caiga libremente.

Comprendiendo las compensaciones

Aunque potente, el diseño de molde de 3 placas no es una solución universal. Sus beneficios vienen con claras compensaciones que deben considerarse.

Mayor complejidad y costo

La adición de una tercera placa y los mecanismos necesarios para la apertura secuenciada (pestillos, extractores, placas adicionales) hace que el molde sea significativamente más complejo y costoso de diseñar, fabricar y mantener.

Tiempos de ciclo más largos

Los múltiples movimientos y el recorrido general más largo requerido para abrir todas las líneas de partición y expulsar la colada pueden llevar a tiempos de ciclo ligeramente más largos en comparación con un molde de 2 placas bien diseñado.

Desperdicio de material

El sistema de colada en un molde de 3 placas puede ser bastante sustancial, especialmente en herramientas de múltiples cavidades. Esta colada es material de desecho que debe ser reprocesado o descartado, lo que representa un costo de material que un sistema de canal caliente evitaría.

Tomando la decisión correcta para su proyecto

La selección del tipo de molde correcto es una decisión crítica basada completamente en los objetivos específicos de su proyecto en cuanto a calidad de la pieza, costo y volumen de producción.

- Si su enfoque principal es el gating central de una pieza o la automatización del desgate en una herramienta de múltiples cavidades: Un molde de 3 placas es una opción excelente y rentable para lograr esto.

- Si su enfoque principal es minimizar el costo y la complejidad de la herramienta para una pieza simple con entrada lateral: Un molde estándar de 2 placas es la solución más directa y eficiente.

- Si su enfoque principal es eliminar el desperdicio de colada y lograr los tiempos de ciclo más rápidos posibles: Un sistema de canal caliente, a pesar de su mayor costo inicial, es la tecnología superior.

En última instancia, comprender la secuencia de apertura controlada de un molde de 3 placas le permite aprovechar su capacidad única para automatizar la producción y mejorar la calidad de las piezas.

Tabla resumen:

| Paso | Acción | Propósito |

|---|---|---|

| Paso 1 | Apertura de la colada | Rompe las entradas de punto de aguja, separando la colada de la pieza. |

| Paso 2 | Apertura del producto | Abre la línea de partición principal para exponer la(s) pieza(s) terminada(s). |

| Paso 3 | Expulsión de la colada y la pieza | Expulsa simultáneamente la pieza y el sistema de colada. |

Optimice su proceso de moldeo por inyección con el equipo adecuado.

La secuencia de apertura controlada de un molde de 3 placas es clave para lograr el desgate automático y el gating preciso de punto de aguja para piezas complejas. Seleccionar el tipo de molde correcto es fundamental para el éxito de su proyecto en términos de calidad de la pieza, costo y volumen de producción.

KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio. Ya sea que esté prototipando nuevos moldes o escalando la producción, contar con equipos confiables es fundamental. Deje que nuestra experiencia respalde su innovación.

Contacte a KINTEK hoy para discutir cómo nuestras soluciones pueden mejorar su eficiencia y precisión de moldeo.

Guía Visual

Productos relacionados

- Molde de Prensado de Polígonos para Laboratorio

- Molde de Prensado de Forma Especial para Laboratorio

- Molde de Prensa de Bolas para Laboratorio

- Molde de Prensado Cilíndrico con Escala para Laboratorio

- Molde de Prensa Cilíndrica Assemble Lab

La gente también pregunta

- ¿Cuál es la función principal de los moldes de grafito de alta resistencia? Dominar la eficiencia del sinterizado por prensado en caliente al vacío

- ¿Cuáles son las funciones principales de los moldes de grafito en la metalurgia de polvos de NiCr? Optimice la densidad de su material compuesto

- ¿Cuáles son las ventajas de utilizar moldes de grafito de alta resistencia en el sinterizado por prensado en caliente de compuestos a base de Ti6Al4V?

- ¿Cómo contribuyen los moldes de grafito personalizados a los compuestos de escamas de grafito/Al-20% Si? Optimizar la microestructura y la conductividad

- ¿Es "mould" o "mold"? Una guía para la ortografía correcta por región