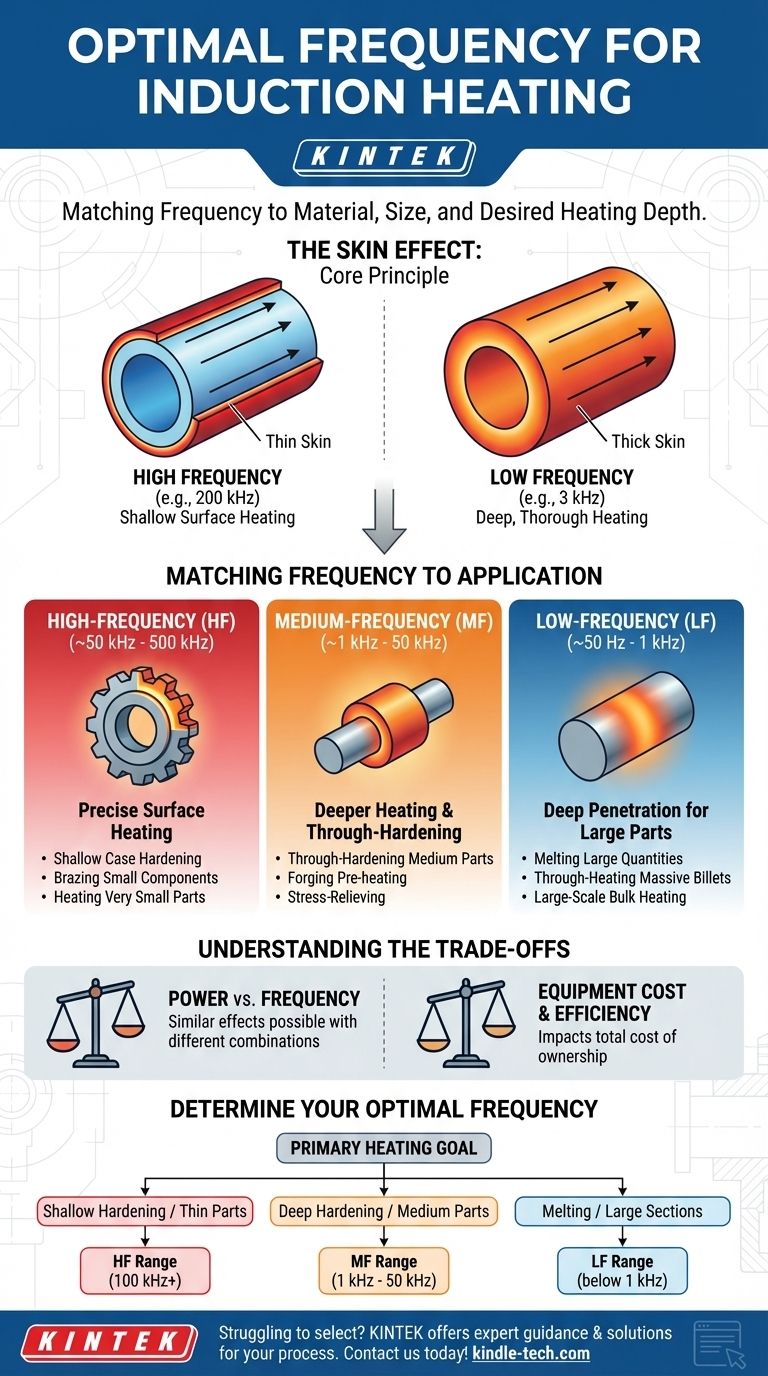

No existe una única frecuencia óptima para el calentamiento por inducción. En cambio, la frecuencia ideal está determinada enteramente por el material, el tamaño de la pieza y, lo que es más importante, la profundidad de calentamiento deseada. Por lo general, los sistemas de alta frecuencia operan entre 50 kHz y 500 kHz, pero la elección correcta es un equilibrio cuidadoso entre la física y los requisitos del proceso.

El principio fundamental a entender es este: las frecuencias más altas calientan una capa menos profunda en la superficie de una pieza, mientras que las frecuencias más bajas penetran más profundamente. La frecuencia "óptima" es aquella que concentra la energía térmica precisamente donde la necesita para su aplicación específica.

El principio fundamental: El efecto piel

Toda la ciencia de la selección de una frecuencia de calentamiento por inducción gira en torno a un fenómeno conocido como el efecto piel. Comprender esto es fundamental para tomar una decisión informada.

¿Qué es el efecto piel?

Cuando la corriente alterna (CA) fluye a través de un conductor, no utiliza toda la sección transversal de manera uniforme. La densidad de corriente es máxima en la superficie y disminuye exponencialmente hacia el centro.

Esto significa que el calor generado por la corriente también se concentra en esta "piel" exterior.

Cómo la frecuencia controla la profundidad de calentamiento

El grosor de esta piel está controlado directamente por la frecuencia de la corriente alterna. La relación es simple e inversa:

- Alta frecuencia (p. ej., 200 kHz): Crea una piel muy delgada. Esto da como resultado un calentamiento rápido y concentrado en la superficie inmediata de la pieza.

- Baja frecuencia (p. ej., 3 kHz): Crea una piel mucho más gruesa. Esto permite que el calor se genere más profundamente dentro de la pieza, lo que resulta en un calentamiento más lento y completo.

Adaptar la frecuencia a su aplicación

Los diferentes procesos de calentamiento tienen requisitos fundamentalmente distintos para la ubicación del calor, lo que convierte a la selección de la frecuencia en la variable principal.

Aplicaciones de alta frecuencia (HF) (~50 kHz - 500 kHz)

Este rango es ideal para aplicaciones que requieren un calentamiento superficial preciso. La poca profundidad de calentamiento es perfecta para tratar la capa exterior de una pieza sin afectar las propiedades del núcleo.

Los usos comunes incluyen el endurecimiento superficial poco profundo, el soldaje fuerte de componentes pequeños y el calentamiento rápido de piezas muy pequeñas.

Aplicaciones de frecuencia media (MF) (~1 kHz - 50 kHz)

También conocido como rango de frecuencia super-audio (SAF), es un punto intermedio versátil. Proporciona una profundidad de calentamiento mayor, adecuada para piezas más grandes o aplicaciones que requieren más que solo tratamiento superficial.

Este rango se utiliza a menudo para el endurecimiento total de piezas de tamaño mediano, el precalentamiento para forja y la liberación de tensiones.

Aplicaciones de baja frecuencia (LF) (~50 Hz - 1 kHz)

Las bajas frecuencias son la solución para calentar piezas muy grandes y gruesas donde la energía debe penetrar profundamente en el núcleo del material.

Las aplicaciones principales son la fusión de grandes cantidades de metal, el calentamiento total de tochos masivos para forja y otras tareas de calentamiento a granel a gran escala.

Comprender las compensaciones

La frecuencia técnicamente "perfecta" no siempre es la opción más práctica o económica.

Potencia frente a frecuencia

Para algunas aplicaciones, se puede lograr un efecto de calentamiento similar con diferentes combinaciones de potencia y frecuencia. Por ejemplo, un sistema de mayor potencia a frecuencia media podría lograr un resultado similar al de un sistema de menor potencia y alta frecuencia si el objetivo es simplemente introducir calor en una pieza.

Costo y eficiencia del equipo

La elección de la frecuencia influye directamente en el costo y la complejidad de la fuente de alimentación de inducción y la bobina de adaptación. Debe considerar el costo total de propiedad, no solo el óptimo teórico. La mejor frecuencia para su proceso puede ser la que proporciona el equipo que se ajusta a su presupuesto.

Cómo determinar su frecuencia óptima

Base su decisión en el objetivo principal de su proceso de calentamiento.

- Si su enfoque principal es el endurecimiento superficial poco profundo o el calentamiento de piezas muy delgadas: Comience su búsqueda en el rango de alta frecuencia (HF) (más de 100 kHz).

- Si su enfoque principal es el endurecimiento profundo o el calentamiento total de piezas de tamaño mediano: Un sistema de frecuencia media (MF) es la solución más probable (1 kHz - 50 kHz).

- Si su enfoque principal es la fusión o el calentamiento de secciones transversales muy grandes y gruesas: Debe operar en el rango de baja frecuencia (LF) (por debajo de 1 kHz).

En última instancia, seleccionar la frecuencia correcta se trata de controlar con precisión dónde y cuán profundo aplica el calor.

Tabla de resumen:

| Rango de frecuencia | Profundidad de calentamiento | Aplicaciones ideales |

|---|---|---|

| Alta (50-500 kHz) | Poco profunda (superficie) | Endurecimiento superficial poco profundo, soldadura fuerte de piezas pequeñas |

| Media (1-50 kHz) | Media | Endurecimiento total, precalentamiento para forja |

| Baja (50 Hz-1 kHz) | Profunda (volumen) | Fusión, calentamiento de tochos grandes |

¿Tiene dificultades para seleccionar la frecuencia correcta para su proceso de calentamiento por inducción? KINTEK se especializa en equipos de laboratorio y consumibles, ofreciendo orientación experta y soluciones personalizadas para las necesidades específicas de su material y aplicación. Ya sea que trabaje con componentes pequeños o proyectos a gran escala, nuestro equipo puede ayudarle a optimizar su proceso de calentamiento para lograr la máxima eficiencia y rendimiento. ¡Contáctenos hoy para discutir sus requisitos y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio!

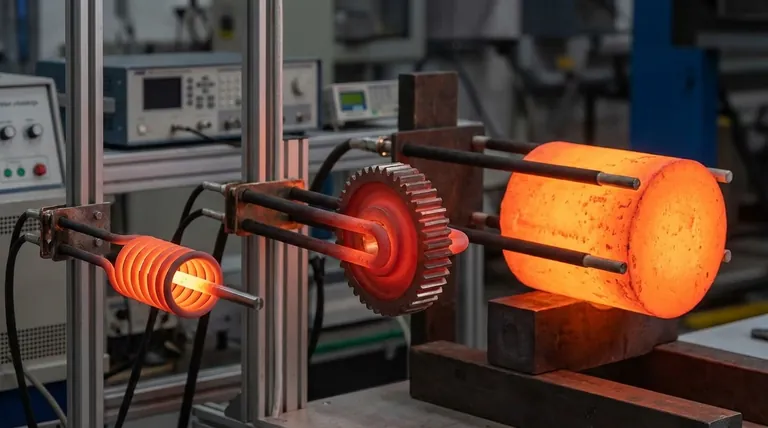

Guía Visual

Productos relacionados

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Disipador de calor de óxido de aluminio Al2O3 de cerámica avanzada de ingeniería para aislamiento

- Tamices de laboratorio y máquinas tamizadoras

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Cuál es la temperatura máxima para el elemento calefactor de carburo de silicio? El límite real para su horno de alta temperatura

- ¿Cuáles son los usos de la varilla de carburo de silicio? La solución de calefacción definitiva para temperaturas extremas

- ¿Qué material se utiliza para fabricar el elemento calefactor? Elija la aleación adecuada para su aplicación

- ¿Cuál es el punto de fusión del SiC? Descubra la extrema estabilidad térmica del carburo de silicio

- ¿Qué tipo de metal se utiliza en los elementos calefactores? Una guía de materiales para cada temperatura y atmósfera