En esencia, la Deposición Física de Vapor (PVD) es un proceso de recubrimiento basado en vacío que transforma un material sólido en vapor, el cual luego se condensa sobre la superficie de un componente para formar una película delgada y altamente adherente. Esta capa microscópica actúa como una barrera física, mejorando significativamente la resistencia de la pieza a la corrosión, el desgaste y la abrasión.

Si bien muchos procesos de acabado pueden proporcionar protección superficial, el PVD se distingue. Debe entenderse no solo como un recubrimiento, sino como una modificación superficial diseñada que ofrece una durabilidad y resistencia a la corrosión superiores en comparación con métodos tradicionales como la galvanoplastia.

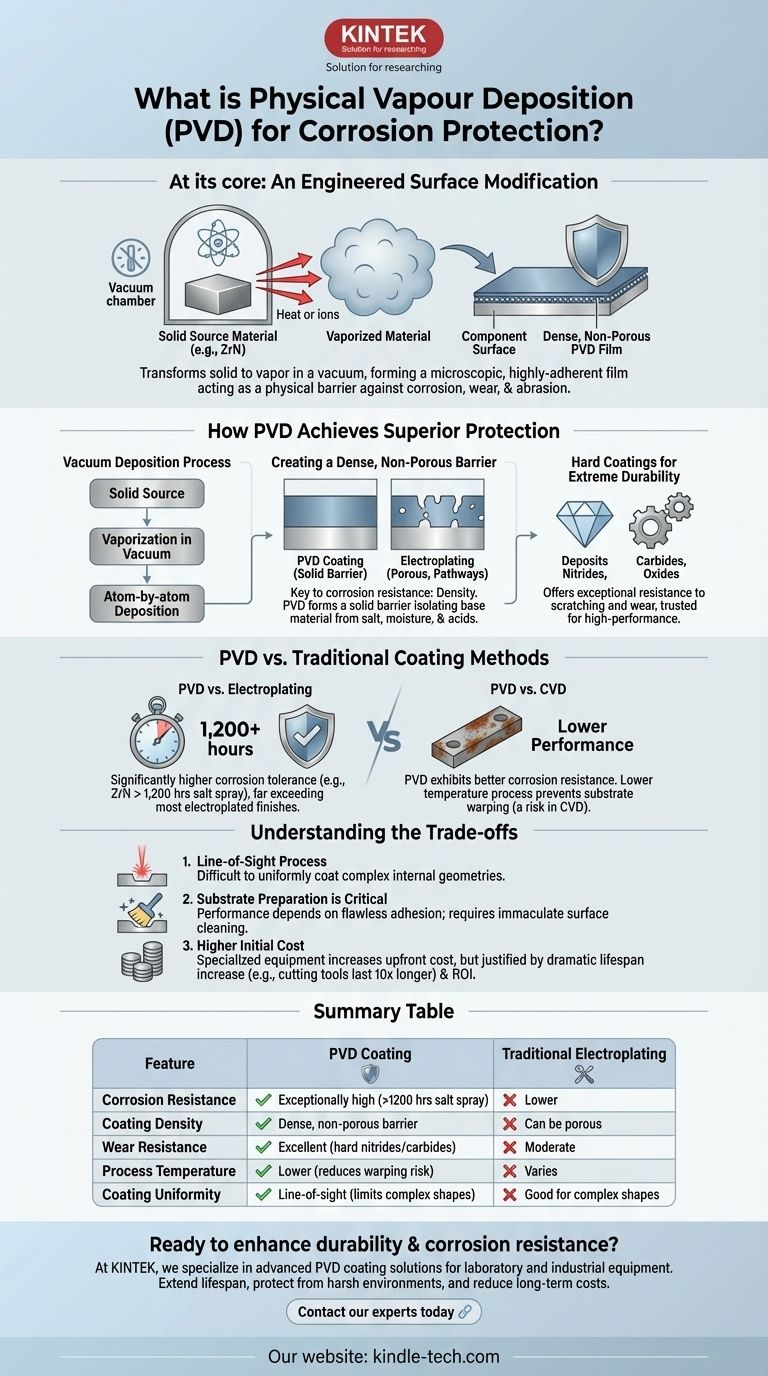

Cómo logra el PVD una protección superior

El PVD no es una única técnica, sino una familia de procesos. Métodos como la deposición por pulverización catódica (sputtering) y la deposición por arco catódico operan bajo el mismo principio central de vaporizar y depositar material en un vacío.

El Proceso de Deposición en Vacío

Primero, los componentes a recubrir se colocan en una cámara de vacío. Luego, una fuente de material sólido, como un metal o una cerámica como el Nitruro de Zirconio, se vaporiza mediante calor o bombardeo con iones.

Este material vaporizado viaja a través del vacío y se deposita átomo por átomo sobre los componentes, formando una película excepcionalmente densa y uniforme.

Creación de una Barrera Densa y No Porosa

La clave de la resistencia a la corrosión del PVD es la densidad de la película. A diferencia de la galvanoplastia, que puede ser porosa y crear vías para que comience la corrosión, un recubrimiento PVD crea una barrera sólida y no porosa.

Esta barrera aísla eficazmente el material base de elementos corrosivos como la sal, la humedad y los compuestos ácidos.

Recubrimientos Duros para una Durabilidad Extrema

El PVD se utiliza para depositar materiales extremadamente duros y duraderos, incluyendo nitruros, carburos y óxidos. Estos recubrimientos duros no solo resisten el ataque químico, sino que también proporcionan una resistencia excepcional al rayado y al desgaste.

Este doble beneficio de resistencia a la corrosión y al desgaste es la razón por la cual se confía en el PVD para aplicaciones de alto rendimiento.

PVD frente a Métodos de Recubrimiento Tradicionales

Al evaluar los tratamientos superficiales, es crucial comparar el PVD con métodos más antiguos y establecidos.

La Ventaja sobre la Galvanoplastia

El PVD demuestra una tolerancia significativamente mayor a la corrosión que la galvanoplastia. Las pruebas muestran que los recubrimientos PVD como el Nitruro de Zirconio (ZrN) pueden superar las 1,200 horas de prueba de niebla salina neutra.

Este nivel de rendimiento supera con creces al de la mayoría de los acabados galvanizados, haciendo que el PVD sea más efectivo para prevenir el óxido y la degradación a largo plazo.

La Distinción PVD vs. CVD

El PVD también se compara frecuentemente con la Deposición Química de Vapor (CVD). Aunque ambas son técnicas avanzadas, los recubrimientos PVD generalmente exhiben una mejor resistencia a la corrosión.

Además, el PVD es un proceso a menor temperatura, lo que previene cualquier posible deformación o cambio en las propiedades subyacentes del sustrato, un riesgo en los procesos CVD a alta temperatura.

Comprender las Compensaciones

Aunque es muy efectivo, el PVD no es una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Es un Proceso de Línea de Visión

Un principio físico clave del PVD es su naturaleza de "línea de visión". El material vaporizado viaja en línea recta, lo que puede dificultar el recubrimiento uniforme de geometrías internas complejas o áreas profundamente empotradas.

La Preparación del Sustrato es Crítica

El rendimiento de un recubrimiento PVD depende totalmente de la adhesión al sustrato. La superficie del componente debe estar inmaculadamente limpia y preparada antes de entrar en la cámara de vacío para asegurar una unión impecable.

Costo Inicial Más Alto

El equipo especializado y el entorno de vacío hacen que el PVD sea un proceso más costoso inicialmente en comparación con los métodos tradicionales. Sin embargo, este costo a menudo se justifica por el aumento drástico en la vida útil y la fiabilidad de un componente.

Por ejemplo, las herramientas de corte recubiertas con PVD pueden durar hasta 10 veces más que las herramientas sin recubrimiento, proporcionando un claro retorno de la inversión.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el recubrimiento adecuado requiere equilibrar los requisitos de rendimiento, la geometría del componente y el presupuesto.

- Si su enfoque principal es la máxima resistencia a la corrosión y al desgaste: El PVD es la opción técnica superior, especialmente para componentes críticos en entornos hostiles donde el fallo no es una opción.

- Si su enfoque principal es recubrir geometrías internas complejas: Debe evaluar cuidadosamente si el PVD puede lograr la cobertura requerida o si una alternativa como el plateado electrolítico es más adecuada.

- Si su enfoque principal es la producción de bajo costo y alto volumen para piezas no críticas: Los métodos tradicionales como la galvanoplastia pueden ofrecer una solución más rentable, a pesar del menor rendimiento.

En última instancia, elegir PVD es una inversión en la fiabilidad y el rendimiento a largo plazo de sus componentes.

Tabla Resumen:

| Característica | Recubrimiento PVD | Galvanoplastia Tradicional |

|---|---|---|

| Resistencia a la Corrosión | Excepcionalmente alta (>1200 horas de niebla salina) | Menor |

| Densidad del Recubrimiento | Barrera densa, no porosa | Puede ser porosa |

| Resistencia al Desgaste | Excelente (nitruros/carburos duros) | Moderada |

| Temperatura del Proceso | Menor (reduce el riesgo de deformación del sustrato) | Variable |

| Uniformidad del Recubrimiento | Línea de visión (puede limitar geometrías complejas) | Buena para formas complejas |

¿Listo para mejorar la durabilidad y la resistencia a la corrosión de sus componentes?

En KINTEK, nos especializamos en soluciones avanzadas de recubrimiento PVD para equipos de laboratorio e industriales. Nuestros recubrimientos pueden extender drásticamente la vida útil de sus componentes críticos, protegiéndolos de entornos hostiles y reduciendo los costos a largo plazo.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestros recubrimientos PVD pueden resolver sus desafíos específicos de corrosión y desgaste.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Celda Electrolítica Electroquímica para Evaluación de Recubrimientos

La gente también pregunta

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura