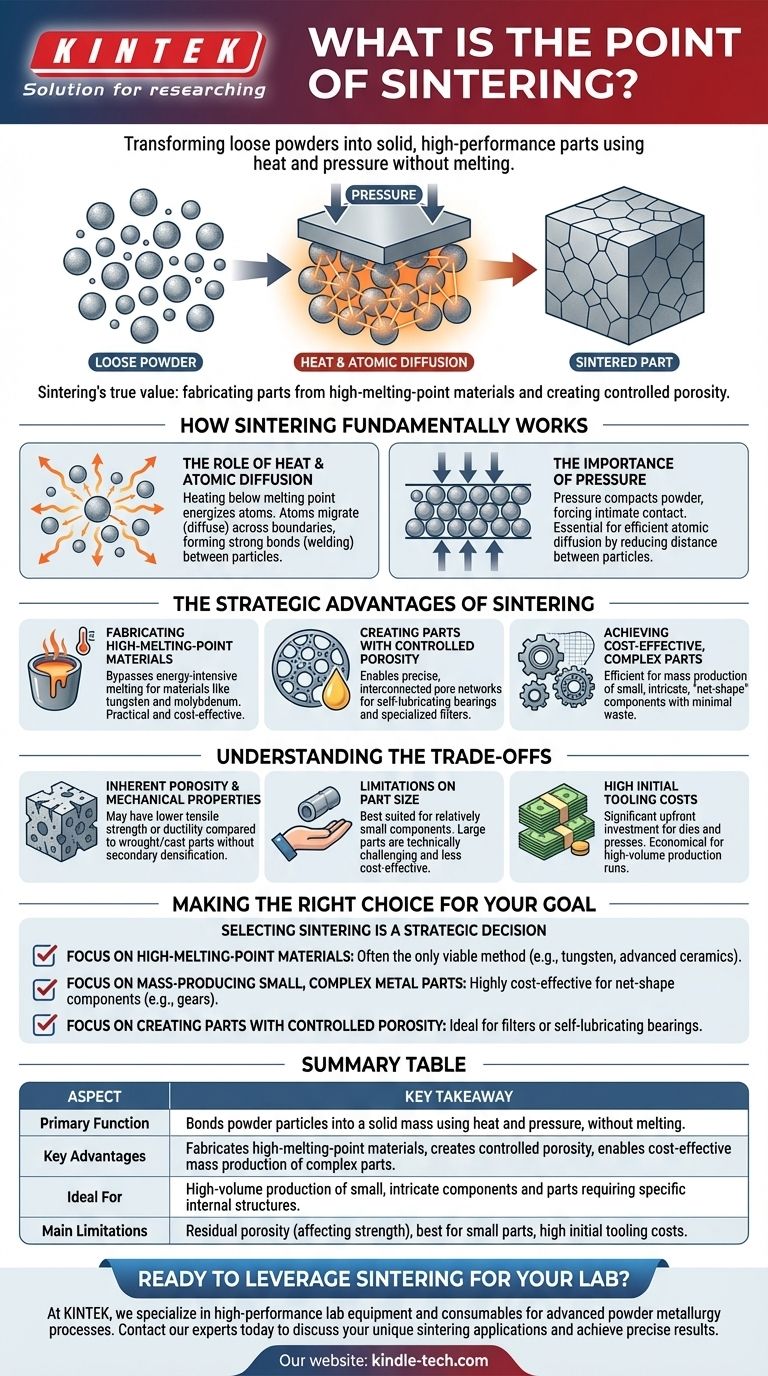

En esencia, la sinterización es un proceso de fabricación que transforma polvos sueltos en una masa sólida y coherente. La clave es que logra esta fusión utilizando calor y presión sin fundir el material, lo que permite a los ingenieros crear piezas fuertes y precisas a partir de metales, cerámicas y plásticos con los que, de otro modo, sería difícil o ineficiente trabajar.

El verdadero valor de la sinterización radica no solo en la fabricación de objetos sólidos, sino en su capacidad única para fabricar piezas a partir de materiales con puntos de fusión extremadamente altos y para crear componentes con propiedades intencionalmente controladas, como la porosidad, que son imposibles de lograr con la fusión convencional.

Cómo funciona fundamentalmente la sinterización

La sinterización podría parecer simplemente la unión de polvos, pero el proceso es impulsado por un sofisticado mecanismo a nivel atómico. Es un tratamiento térmico que cambia fundamentalmente la estructura interna del material.

El papel del calor y la difusión atómica

El proceso comienza calentando el polvo compactado a una temperatura por debajo de su punto de fusión. Este calor no licúa el material, sino que energiza sus átomos.

Estos átomos energizados comienzan a migrar, o difundirse, a través de los límites de las partículas de polvo individuales. A medida que se mueven, crean fuertes enlaces metálicos o químicos, "soldando" eficazmente las partículas en sus puntos de contacto.

La importancia de la presión

Antes del calentamiento, se suele aplicar presión para compactar el polvo. Esto tiene un propósito crítico: fuerza a las partículas individuales a un contacto íntimo, reduciendo el espacio entre ellas.

Esta proximidad es esencial para que la difusión atómica ocurra de manera eficiente. Sin ella, los átomos tendrían que viajar demasiado lejos para formar los enlaces necesarios para crear una pieza sólida única.

Las ventajas estratégicas de la sinterización

Los ingenieros eligen la sinterización no solo como una alternativa, sino porque desbloquea capacidades que otros métodos de fabricación, como la fundición o el mecanizado, no pueden proporcionar fácilmente.

Fabricación de materiales de alto punto de fusión

Muchas aplicaciones avanzadas requieren materiales con puntos de fusión extremadamente altos, como el tungsteno y el molibdeno. Fundir y colar estos materiales es increíblemente intensivo en energía y técnicamente desafiante.

La sinterización evita este problema por completo al unir el material en su estado sólido, lo que la convierte en un método mucho más práctico y rentable para producir piezas a partir de estos materiales de alto rendimiento.

Creación de piezas con porosidad controlada

Dado que la sinterización comienza con partículas individuales, la pieza final no tiene que ser 100% densa. Al controlar los parámetros del proceso, los ingenieros pueden crear componentes con una red precisa e interconectada de poros.

Esto se aprovecha para crear cojinetes autolubricantes (donde los poros se llenan de aceite) o filtros metálicos especializados. Este nivel de control sobre la estructura interna es exclusivo de los procesos de pulvimetalurgia.

Lograr piezas complejas y rentables

Para la producción en masa de componentes pequeños e intrincados como engranajes, piñones y levas, la sinterización es excepcionalmente eficiente.

Puede producir piezas "de forma neta" o "casi de forma neta" que requieren poco o ningún mecanizado posterior. Esto reduce drásticamente el desperdicio de material y el tiempo de fabricación, lo que lleva a importantes ahorros de costos en grandes volúmenes.

Comprendiendo las compensaciones

Aunque potente, la sinterización no es la solución ideal para todas las aplicaciones. Comprender sus limitaciones es clave para usarla eficazmente.

Porosidad inherente y propiedades mecánicas

A menos que se tomen medidas de densificación secundarias, las piezas sinterizadas casi siempre contienen cierto nivel de porosidad residual.

Esta porosidad puede significar que un componente sinterizado puede tener una menor resistencia a la tracción o ductilidad en comparación con una pieza totalmente densa hecha de metal forjado o mediante fundición. La compensación de rendimiento debe evaluarse para la aplicación específica.

Limitaciones en el tamaño de las piezas

La necesidad de aplicar presión y calor uniformes en toda la masa de polvo hace que la sinterización sea más adecuada para componentes relativamente pequeños.

La fabricación de piezas muy grandes mediante sinterización es técnicamente desafiante y, a menudo, no es rentable en comparación con otros métodos.

Altos costos iniciales de herramientas

Los moldes (matrices) y las prensas utilizadas para compactar el polvo representan una inversión inicial significativa.

Esto hace que la sinterización sea más económica para tiradas de producción de gran volumen donde el costo de las herramientas se puede amortizar en muchos miles de piezas. Generalmente no es adecuada para prototipos únicos o lotes muy pequeños.

Tomar la decisión correcta para su objetivo

La selección de la sinterización es una decisión estratégica basada en su material, geometría y volumen de producción.

- Si su enfoque principal es trabajar con materiales de alto punto de fusión: La sinterización es a menudo el método más práctico y, a veces, el único viable para fabricar piezas a partir de materiales como el tungsteno, el molibdeno y las cerámicas avanzadas.

- Si su enfoque principal es la producción en masa de piezas metálicas pequeñas y complejas: La sinterización ofrece una vía altamente rentable para crear componentes precisos y de forma neta, como engranajes y poleas, con un desperdicio mínimo de material y procesamiento secundario.

- Si su enfoque principal es la creación de piezas con porosidad controlada: La sinterización es el proceso ideal para fabricar componentes como filtros o cojinetes autolubricantes, donde una estructura interna porosa es una característica de diseño.

En última instancia, la sinterización proporciona una herramienta poderosa para la ingeniería de materiales y componentes que serían difíciles, costosos o imposibles de crear mediante la fusión y fundición tradicionales.

Tabla resumen:

| Aspecto | Conclusión clave |

|---|---|

| Función principal | Une partículas de polvo en una masa sólida utilizando calor y presión, sin fundir. |

| Ventajas clave | Fabrica materiales de alto punto de fusión (por ejemplo, tungsteno), crea porosidad controlada y permite la producción en masa rentable de piezas complejas. |

| Ideal para | Producción de gran volumen de componentes pequeños e intrincados y piezas que requieren estructuras internas específicas como filtros o cojinetes autolubricantes. |

| Limitaciones principales | Las piezas pueden tener porosidad residual (afectando la resistencia), y el proceso es mejor para piezas pequeñas con altos costos iniciales de herramientas. |

¿Listo para aprovechar la sinterización para las necesidades únicas de material o componente de su laboratorio?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio de alto rendimiento y los consumibles necesarios para los procesos avanzados de pulvimetalurgia. Ya sea que esté desarrollando nuevos materiales, optimizando los parámetros de sinterización o ampliando la producción, nuestra experiencia y productos confiables están aquí para respaldar su éxito.

Contacte hoy mismo a nuestros expertos a través de nuestro formulario de contacto para analizar cómo podemos ayudarle a lograr resultados precisos y de alta calidad con sus aplicaciones de sinterización.

Guía Visual

Productos relacionados

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Máquina de prensa hidráulica automática con calefacción y placas calientes para prensa caliente de laboratorio 25T 30T 50T

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué es una prensa hidráulica en caliente? Aprovechando el calor y la presión para la fabricación avanzada

- ¿Por qué son peligrosas de operar las prensas hidráulicas? Descubra los riesgos silenciosos y engañosos

- ¿Tiene una prensa hidráulica calor? Cómo los platos calefactados desbloquean el moldeo y curado avanzados

- ¿Cuánta fuerza puede ejercer una prensa hidráulica? Comprensión de su inmenso poder y límites de diseño.

- ¿Cuál es el papel de una prensa hidráulica calefactada de grado de laboratorio en la fabricación de MEA? Optimizar el rendimiento de las celdas de combustible