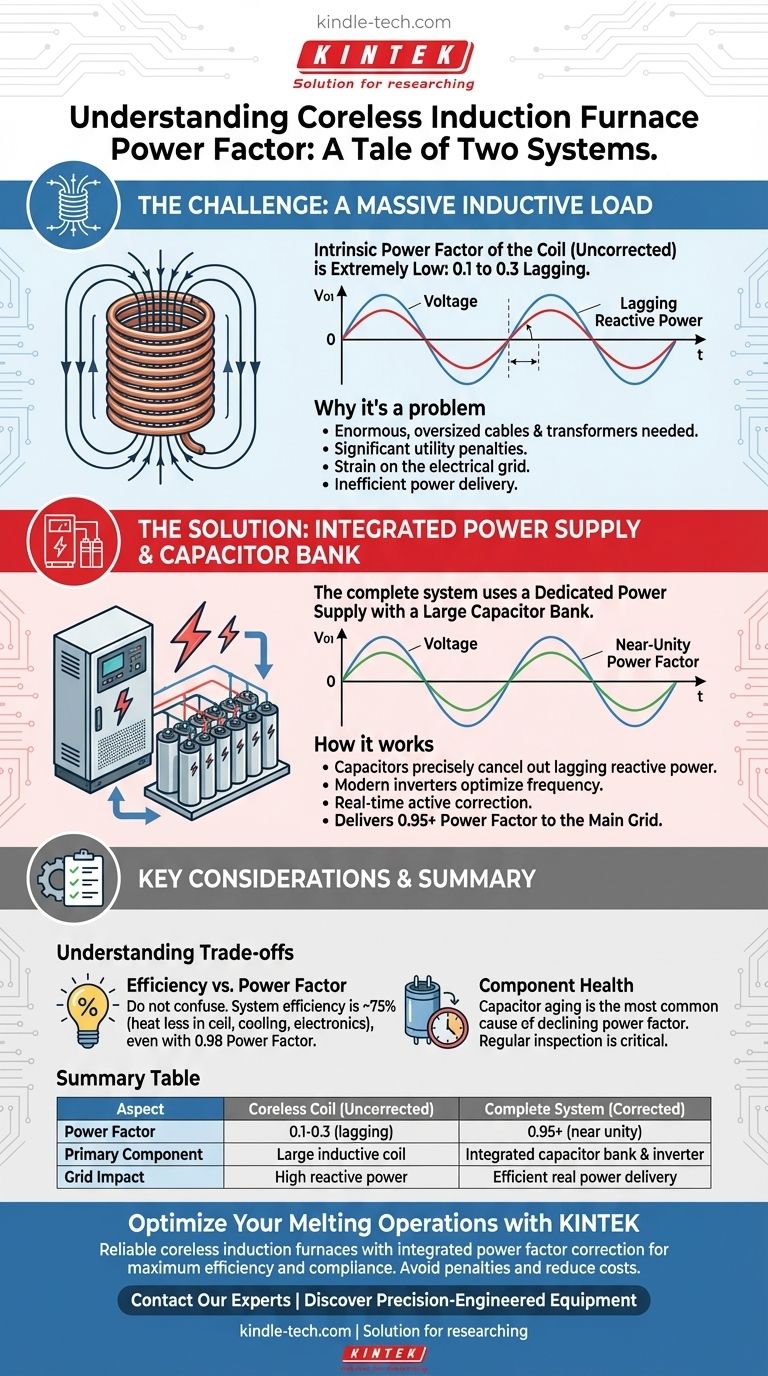

El factor de potencia intrínseco de la bobina de un horno de inducción sin núcleo es extremadamente bajo, típicamente en el rango de 0.1 a 0.3 en atraso. Esto es un resultado directo de su diseño como un gran inductor con núcleo de aire. Sin embargo, un sistema de horno completo incluye una fuente de alimentación dedicada con un gran banco de capacitores diseñado específicamente para corregir esto, entregando un factor de potencia final de 0.95 o superior a la red eléctrica principal.

Un horno de inducción sin núcleo es una historia de dos sistemas. Si bien la bobina del horno en sí es una carga altamente inductiva con un factor de potencia muy pobre, la unidad completa de la fuente de alimentación utiliza bancos de capacitores para corregir activamente esto, presentando un factor de potencia mucho más saludable, cercano a la unidad, a la red eléctrica.

El desafío eléctrico central: una carga inductiva masiva

Para comprender el factor de potencia del horno, primero debemos observar su componente fundamental: la bobina. Esta es la fuente del desafío eléctrico que el resto del sistema está diseñado para resolver.

El papel de la bobina de inducción

Un horno de inducción sin núcleo funciona haciendo pasar una fuerte corriente alterna a través de una gran bobina de cobre helicoidal. Esto crea un potente campo magnético cambiante que induce inmensas corrientes eléctricas directamente dentro de la carga metálica, generando calor.

Desde una perspectiva eléctrica, esta gran bobina es un inductor masivo. Las cargas inductivas inherentemente resisten los cambios de corriente, lo que hace que la forma de onda de la corriente se retrase con respecto a la forma de onda de la tensión.

Definición de factor de potencia

El factor de potencia es la medida de la eficacia con la que la energía entrante se convierte en trabajo útil. Un factor de potencia perfecto de 1.0 significa que la tensión y la corriente están perfectamente sincronizadas.

Un factor de potencia bajo o en atraso significa que una parte significativa de la corriente fluye de un lado a otro en el sistema sin realizar un trabajo útil. Esta "potencia reactiva" sigue cargando los cables y transformadores, pero no contribuye a fundir el metal.

La consecuencia de un factor de potencia deficiente

Un factor de potencia sin corregir de 0.1 a 0.3 sería desastroso para cualquier instalación industrial. Requeriría cables y transformadores enormes y sobredimensionados para manejar la corriente excesiva.

Además, las empresas de servicios públicos a menudo imponen importantes sanciones económicas a las instalaciones con factores de potencia deficientes porque esto ejerce una presión sobre toda la red eléctrica.

La solución: la fuente de alimentación integrada

Ningún horno de inducción sin núcleo funciona conectando su bobina directamente a la red. Se basa en una sofisticada unidad de fuente de alimentación que convierte y acondiciona la energía mientras corrige sus fallas fundamentales.

La función del banco de capacitores

La herramienta principal de la fuente de alimentación para la corrección es un gran banco de capacitores. Los capacitores son lo opuesto eléctricamente a los inductores; crean un factor de potencia adelantado donde la corriente adelanta a la tensión.

Al dimensionar y conmutar con precisión estos capacitores en paralelo con la bobina del horno, la fuente de alimentación cancela la potencia reactiva en atraso de la bobina. Esto alinea el factor de potencia general del sistema, acercándose a un valor casi perfecto de 1.0.

Tecnología de inversor moderna

Las fuentes de alimentación de hornos modernas utilizan inversores para convertir la frecuencia estándar de la red trifásica (50/60 Hz) a la frecuencia óptima necesaria para la fusión (de 50 Hz a 10 kHz).

Estos sistemas de estado sólido monitorean continuamente la carga y ajustan la corrección del factor de potencia en tiempo real. Esto asegura que se mantenga un alto factor de potencia incluso cuando el horno cicla a través de diferentes niveles de potencia, desde el arranque inicial hasta la fusión a plena potencia y el mantenimiento.

El sistema en su conjunto

Para todos los propósitos prácticos, el "factor de potencia del horno" es el factor de potencia medido en el punto de conexión principal a su instalación. El factor de potencia interno, sin corregir, de la bobina es un problema de ingeniería que el fabricante ya ha resuelto con la fuente de alimentación integrada.

Comprendiendo las compensaciones y las realidades

Si bien los sistemas modernos son altamente efectivos, es crucial distinguir entre conceptos relacionados y ser consciente de los posibles problemas.

Eficiencia vs. Factor de Potencia

No confunda el factor de potencia con la eficiencia energética. Las referencias señalan que un horno sin núcleo tiene una eficiencia energética de aproximadamente el 75%.

Esto significa que por cada 100 kW de potencia real consumida, aproximadamente 75 kW se convierten en calor en el metal, mientras que 25 kW se pierden en calor residual en la bobina, los sistemas de enfriamiento y la electrónica de potencia. Un sistema puede tener un factor de potencia casi perfecto (0.98) pero aún así tener una eficiencia del 75%.

Operación a carga parcial

Si bien los sistemas modernos se esfuerzan por mantener un alto factor de potencia en todo el rango operativo, a menudo se optimiza para la operación a plena potencia. A muy baja potencia (por ejemplo, manteniendo una fusión durante la noche), el factor de potencia puede ser ligeramente inferior al de la producción máxima.

Salud y envejecimiento de los componentes

El banco de capacitores es un componente crítico. A medida que los capacitores envejecen, pueden fallar, reduciendo la capacidad del sistema para corregir el factor de potencia. Una disminución gradual en el factor de potencia general de su planta puede ser un indicador temprano de que el banco de capacitores del horno requiere inspección y mantenimiento.

Consideraciones clave para su operación

Su enfoque sobre este tema depende de su función y responsabilidades principales.

- Si su enfoque principal es el diseño del sistema eléctrico: Concéntrese en las especificaciones de la unidad completa de la fuente de alimentación, asegurándose de que pueda entregar un factor de potencia corregido de 0.95 o mejor a la red bajo sus cargas operativas típicas.

- Si su enfoque principal es el costo operativo: Comprenda que, si bien el factor de potencia es crucial para evitar sanciones de servicios públicos, la eficiencia energética general del horno (alrededor del 75%) es lo que principalmente dicta su costo de fusión por tonelada.

- Si su enfoque principal es el mantenimiento y la confiabilidad: Inspeccione regularmente el estado del banco de capacitores, ya que su degradación es la causa más común de una disminución del factor de potencia del sistema y puede provocar fallas operativas.

En última instancia, la gestión de un horno de inducción sin núcleo consiste en comprenderlo como un sistema eléctrico completo, donde las propiedades indeseables de la bobina son gestionadas activamente por la inteligencia de la fuente de alimentación.

Tabla resumen:

| Aspecto | Bobina de horno sin núcleo (sin corregir) | Sistema de horno completo (corregido) |

|---|---|---|

| Factor de potencia | 0.1 - 0.3 (en atraso) | 0.95+ (casi unidad) |

| Componente principal | Gran bobina inductiva | Banco de capacitores e inversor integrados |

| Impacto en la red | Alta potencia reactiva, posibles sanciones | Entrega eficiente de potencia real |

| Consideración clave | Desafío de diseño interno | Gestionado por la unidad de fuente de alimentación |

Optimice sus operaciones de fusión con las soluciones avanzadas de hornos de inducción de KINTEK.

KINTCEL se especializa en equipos y consumibles de laboratorio, proporcionando hornos de inducción sin núcleo confiables con corrección de factor de potencia integrada para garantizar la máxima eficiencia y cumplimiento. Nuestros sistemas ofrecen un factor de potencia cercano a la unidad (0.95+) a la red, ayudándole a evitar sanciones de servicios públicos y reducir los costos operativos.

¿Listo para mejorar la eficiencia de fusión de su laboratorio? Contacte a nuestros expertos hoy para discutir sus necesidades específicas y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio con equipos diseñados con precisión.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué tipos de metales se procesan típicamente en un horno de inducción por vacío? Aleaciones de alta pureza para aplicaciones críticas

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza

- ¿Cuál es la diferencia entre la fusión por inducción y la fusión por inducción al vacío? Elegir el proceso adecuado para la pureza