La presión operativa para la Deposición Química de Vapor (CVD) no es un valor único, sino que abarca un amplio rango desde condiciones cercanas al vacío (unos pocos Torr) hasta presiones iguales o superiores a los niveles atmosféricos. La presión específica utilizada es una característica definitoria de la técnica de CVD, ya que dicta fundamentalmente el mecanismo de deposición, la temperatura de procesamiento y la calidad resultante de la película depositada.

La conclusión principal es que la presión en la CVD es un parámetro de control crítico. La elección entre técnicas de baja presión y presión atmosférica representa una compensación fundamental entre la velocidad de deposición, la complejidad del equipo y las propiedades finales de la película depositada, como su uniformidad y pureza.

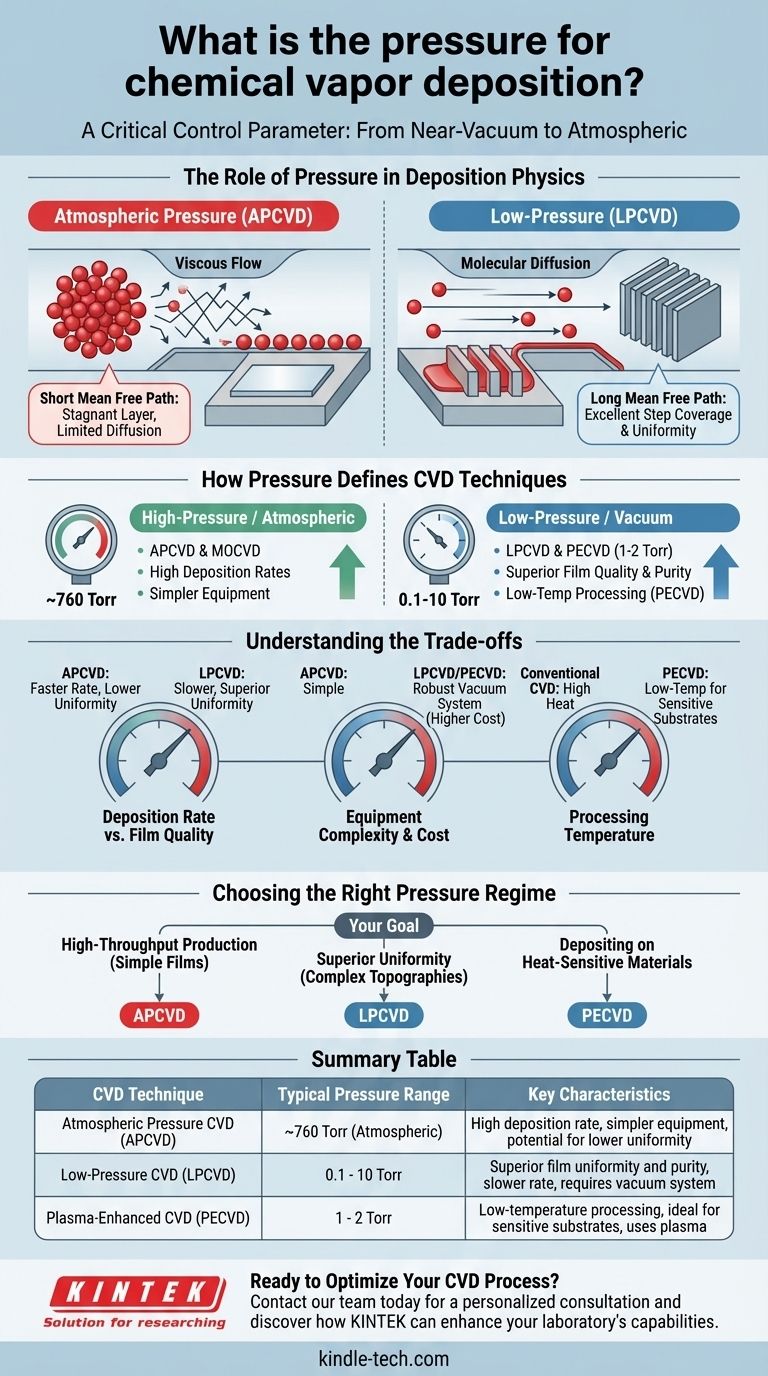

El Papel de la Presión en la Física de la Deposición

La presión controla directamente la concentración de moléculas de gas precursoras dentro de la cámara de reacción. Esto, a su vez, dicta cómo viajan e interactúan esas moléculas con el sustrato, un concepto conocido como camino libre medio.

CVD a Presión Atmosférica (APCVD)

A presión atmosférica o cercana a ella, la concentración de moléculas de gas es alta. Esto da como resultado un camino libre medio muy corto, lo que significa que las moléculas colisionan entre sí con frecuencia.

El transporte de gas está dominado por el flujo viscoso, creando una capa límite estancada de gas justo por encima de la superficie del sustrato. Los precursores deben difundirse a través de esta capa para llegar a la superficie, lo que puede limitar el proceso.

CVD a Baja Presión (LPCVD)

A presiones bajas (típicamente unos pocos Torr), el gas es mucho menos denso. Esto crea un camino libre medio muy largo, y las moléculas de gas colisionan con las paredes de la cámara y el sustrato con mucha más frecuencia entre sí.

Aquí, el transporte está dominado por la difusión molecular. Esto permite que los gases precursores lleguen y recubran todas las superficies de estructuras tridimensionales complejas de manera mucho más uniforme.

Cómo la Presión Define las Técnicas Comunes de CVD

El régimen de presión requerido es la forma principal de clasificar los diferentes métodos de CVD. Cada uno está optimizado para diferentes resultados.

Métodos a Alta Presión y Atmosféricos

Técnicas como la CVD a Presión Atmosférica (APCVD) y la CVD Organometálica (MOCVD) operan a presión atmosférica estándar o cercana a ella.

Estos procesos son valorados por sus altas velocidades de deposición y diseños de equipos más simples, ya que no requieren sistemas de vacío extensos.

Métodos a Baja Presión y Vacío

La CVD a Baja Presión (LPCVD) opera en vacío, típicamente en el rango de unos pocos Torr. Este método se elige cuando la calidad de la película es primordial.

La CVD Asistida por Plasma (PECVD) es un tipo específico de proceso de baja presión, que a menudo funciona entre 1-2 Torr. El uso de un plasma permite temperaturas de sustrato significativamente más bajas (200-400°C) en comparación con la CVD tradicional (~1000°C).

Comprender las Compensaciones

Elegir un régimen de presión no es arbitrario; implica un conjunto claro de compromisos de ingeniería basados en el resultado deseado.

Velocidad de Deposición frente a Calidad de la Película

Una presión más alta (APCVD) generalmente conduce a una mayor velocidad de deposición. Sin embargo, esto puede tener el costo de una menor uniformidad de la película y una mayor probabilidad de que las reacciones en fase gaseosa creen partículas no deseadas.

Una presión más baja (LPCVD) da como resultado un proceso más lento, pero produce películas con uniformidad, pureza y cobertura de escalón superiores (la capacidad de recubrir características nítidas de manera uniforme).

Complejidad y Costo del Equipo

Los sistemas APCVD pueden ser relativamente simples. Por el contrario, LPCVD y PECVD requieren sistemas de vacío robustos, incluidas bombas y controladores de presión, lo que aumenta el costo y la complejidad del equipo.

Temperatura de Procesamiento

La compensación más significativa tiene que ver con la temperatura. Mientras que la CVD convencional requiere un calor muy alto, las técnicas de baja presión como PECVD permiten la deposición en sustratos sensibles a la temperatura (como plásticos o ciertos componentes electrónicos) que se dañarían con procesos de alta temperatura.

Elegir el Régimen de Presión Correcto para su Aplicación

Sus requisitos finales de material deben dictar el proceso de CVD y su presión correspondiente.

- Si su enfoque principal es la producción de alto rendimiento de películas simples: Una técnica de presión atmosférica como APCVD es a menudo la opción más rentable.

- Si su enfoque principal es una uniformidad superior y el recubrimiento de topografías complejas: Una técnica de baja presión como LPCVD es el estándar para lograr películas conformadas de alta calidad.

- Si su enfoque principal es depositar películas en materiales sensibles al calor: Una técnica de baja presión y baja temperatura como PECVD es la solución necesaria.

En última instancia, la presión es la palanca principal que puede accionar para ajustar el entorno de CVD a sus objetivos específicos de material y aplicación.

Tabla Resumen:

| Técnica de CVD | Rango de Presión Típico | Características Clave |

|---|---|---|

| CVD a Presión Atmosférica (APCVD) | ~760 Torr (Atmosférica) | Alta velocidad de deposición, equipo más simple, potencial de menor uniformidad. |

| CVD a Baja Presión (LPCVD) | 0.1 - 10 Torr | Uniformidad y pureza de película superiores, velocidad más lenta, requiere sistema de vacío. |

| CVD Asistida por Plasma (PECVD) | 1 - 2 Torr | Procesamiento a baja temperatura, ideal para sustratos sensibles, utiliza plasma. |

¿Listo para optimizar su proceso de CVD?

El régimen de presión correcto es fundamental para lograr las propiedades de película deseadas, ya sea que priorice el alto rendimiento, la uniformidad excepcional o la deposición a baja temperatura en materiales sensibles.

KINTEK se especializa en equipos y consumibles de laboratorio, sirviendo a las necesidades del laboratorio. Nuestros expertos pueden ayudarle a seleccionar la solución de CVD ideal, desde robustos sistemas LPCVD hasta reactores PECVD versátiles, para cumplir con sus objetivos específicos de investigación y producción.

Póngase en contacto con nuestro equipo hoy mismo para una consulta personalizada y descubra cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación