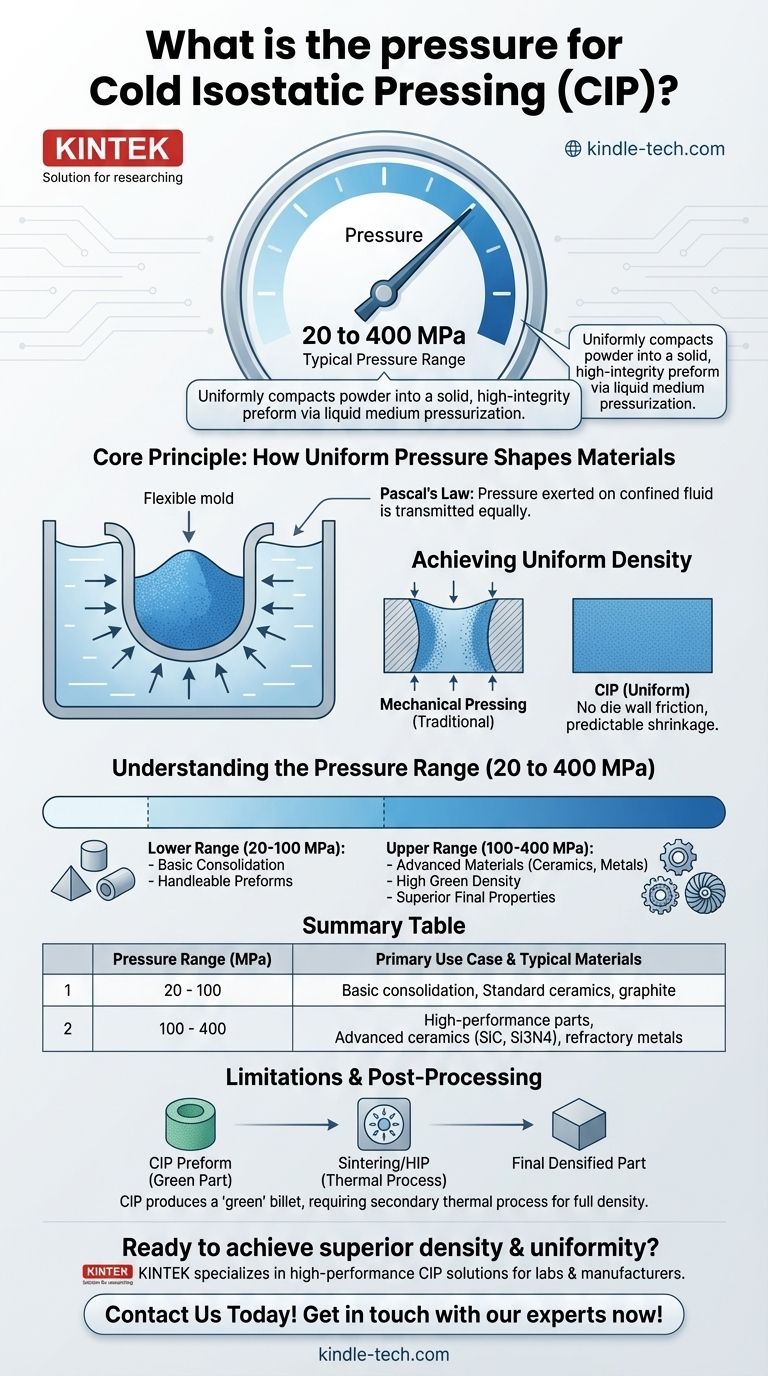

El rango de presión típico para el prensado isostático en frío (CIP) se encuentra entre 20 y 400 MPa. Este proceso implica sumergir un molde flexible lleno de polvo en un medio líquido, que luego se presuriza para compactar uniformemente el polvo en una preforma sólida de alta integridad.

La clave para comprender el prensado isostático en frío no es solo la alta presión, sino cómo se aplica esa presión. Al utilizar un líquido, el CIP ejerce una fuerza perfectamente uniforme desde todas las direcciones, creando una preforma de material con una densidad y consistencia estructural excepcionales que son difíciles de lograr con el prensado mecánico tradicional.

El Principio Central: Cómo la Presión Uniforme Moldea los Materiales

El prensado isostático en frío aprovecha un principio fundamental de la dinámica de fluidos: el Principio de Pascal, que establece que la presión ejercida sobre un fluido confinado se transmite por igual en todas las direcciones. Esta es la fuente de sus principales ventajas.

El Papel del Medio Fluido

El proceso utiliza un líquido, generalmente agua mezclada con un inhibidor de corrosión, como medio de transmisión de presión. Una bomba externa presuriza este fluido dentro de una cámara robusta.

Debido a que la presión se transmite a través de un líquido, cada superficie del molde flexible experimenta la misma fuerza exacta, eliminando los gradientes de presión y las tensiones internas comunes en el prensado uniaxial (una dirección).

Lograr una Densidad Uniforme

Esta aplicación de presión uniforme es la causa directa de la densidad altamente uniforme de la pieza resultante.

En el prensado mecánico, la fricción con las paredes del troquel puede causar variaciones de densidad dentro de la pieza. El CIP evita esto por completo, lo que resulta en una contracción predecible y uniforme durante la etapa posterior de cocción o sinterización.

Formación de Formas Complejas y Grandes

Dado que el "troquel" es un molde flexible y la presión es hidrostática, el CIP es excepcionalmente versátil. Puede producir piezas muy grandes o piezas con geometrías complejas que serían imprácticas o imposibles de crear con troqueles rígidos.

Comprender el Rango de Presión (20 a 400 MPa)

La presión específica utilizada dentro de este amplio rango se determina por el material que se procesa y la densidad final deseada de la preforma, a menudo denominada pieza "en verde".

El Extremo Inferior: Consolidación Básica

Las presiones en el rango inferior (por ejemplo, 20-100 MPa) son suficientes para consolidar polvos menos exigentes o cuando el objetivo principal es simplemente crear una preforma manejable para un procesamiento posterior.

El Extremo Superior: Materiales Avanzados

Se requieren altas presiones, cercanas a los 400 MPa, para compactar polvos muy duros o finos, como cerámicas avanzadas como el nitruro de silicio y el carburo de silicio.

Esta presión extrema es necesaria para superar la resistencia entre partículas y lograr una alta "densidad en verde", lo cual es fundamental para producir un componente final de alto rendimiento.

El Impacto en el Producto Final

Las presiones CIP más altas conducen directamente a preformas con mayor integridad. Estas piezas densas exhiben una distorsión o agrietamiento mínimos durante la cocción y tienen propiedades mecánicas, resistencia y resistencia a la corrosión mejoradas en su estado final sinterizado.

Aplicaciones Prácticas y Compensaciones

El CIP no es una solución universal; es una herramienta especializada elegida por sus beneficios específicos en metalurgia de polvos y cerámicas técnicas.

Materiales Clave Procesados con CIP

Esta tecnología es esencial para producir componentes de alta calidad a partir de materiales como:

- Cerámicas avanzadas (carburo de silicio, nitruro de silicio, carburo de boro)

- Grafito y materiales refractarios

- Aislantes eléctricos

- Metales refractarios

Cuándo Elegir CIP Sobre Otros Métodos

El CIP se selecciona a menudo cuando el alto costo inicial de fabricar troqueles de prensado rígidos no se puede justificar, como para tiradas de producción pequeñas o prototipado. También es el método preferido para piezas que son demasiado grandes o geométricamente complejas para las prensas convencionales.

Limitaciones a Considerar

Es crucial comprender que el CIP produce una preforma o tocho "en verde", no una pieza terminada. El polvo compactado tiene una buena integridad, pero aún no ha sido densificado por completo.

Casi siempre se requiere un proceso térmico secundario, como la sinterización o el prensado isostático en caliente (HIP), para unir las partículas y lograr las propiedades finales deseadas del material y la densidad total.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la presión y el proceso apropiados depende completamente de su material y los requisitos de uso final.

- Si su enfoque principal es la consolidación básica de un polvo estándar: Un rango de presión más bajo puede ser suficiente y más rentable para crear una preforma manejable.

- Si su enfoque principal es producir cerámicas técnicas de alto rendimiento: Es necesario un ciclo CIP de alta presión para lograr la alta densidad en verde requerida para propiedades finales superiores.

- Si su enfoque principal es el prototipado rentable o la formación de formas grandes y complejas: El CIP es una opción ideal, ya que evita el alto costo y las limitaciones geométricas de los juegos de troqueles rígidos.

Al aplicar presión hidrostáticamente, el prensado isostático en frío le permite crear preformas de material superiores con una uniformidad inigualable.

Tabla Resumen:

| Rango de Presión (MPa) | Caso de Uso Principal | Materiales Típicos |

|---|---|---|

| 20 - 100 | Consolidación básica de polvo, preformas manejables | Cerámicas estándar, grafito |

| 100 - 400 | Piezas de alto rendimiento, alta densidad en verde | Cerámicas avanzadas (SiC, Si3N4), metales refractarios |

¿Listo para lograr una densidad y uniformidad superiores en sus cerámicas avanzadas o polvos metálicos?

En KINTEK, nos especializamos en proporcionar soluciones de prensado isostático en frío de alto rendimiento para laboratorios y fabricantes. Nuestra experiencia garantiza que obtenga el control de presión preciso necesario para crear preformas de alta integridad con una consistencia estructural excepcional.

Contáctenos hoy para discutir cómo nuestro equipo y consumibles CIP pueden mejorar su procesamiento de materiales y brindarle los resultados de alta calidad que necesita.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

La gente también pregunta

- ¿Cuál es la diferencia entre sinterización y prensado? Una guía de los procesos de metalurgia de polvos

- ¿Cuánto cuesta una prensa isostática? Una guía sobre los precios de laboratorio frente a los industriales

- ¿Cuáles son las aplicaciones del prensado isostático en frío? Logre una densidad uniforme para piezas complejas

- ¿Qué es una prensa isostática en frío? Logre una compactación uniforme de polvo para piezas complejas

- ¿Qué tan grande es el mercado de prensado isostático? Una inmersión profunda en el facilitador de fabricación avanzada de más de $1.2 mil millones