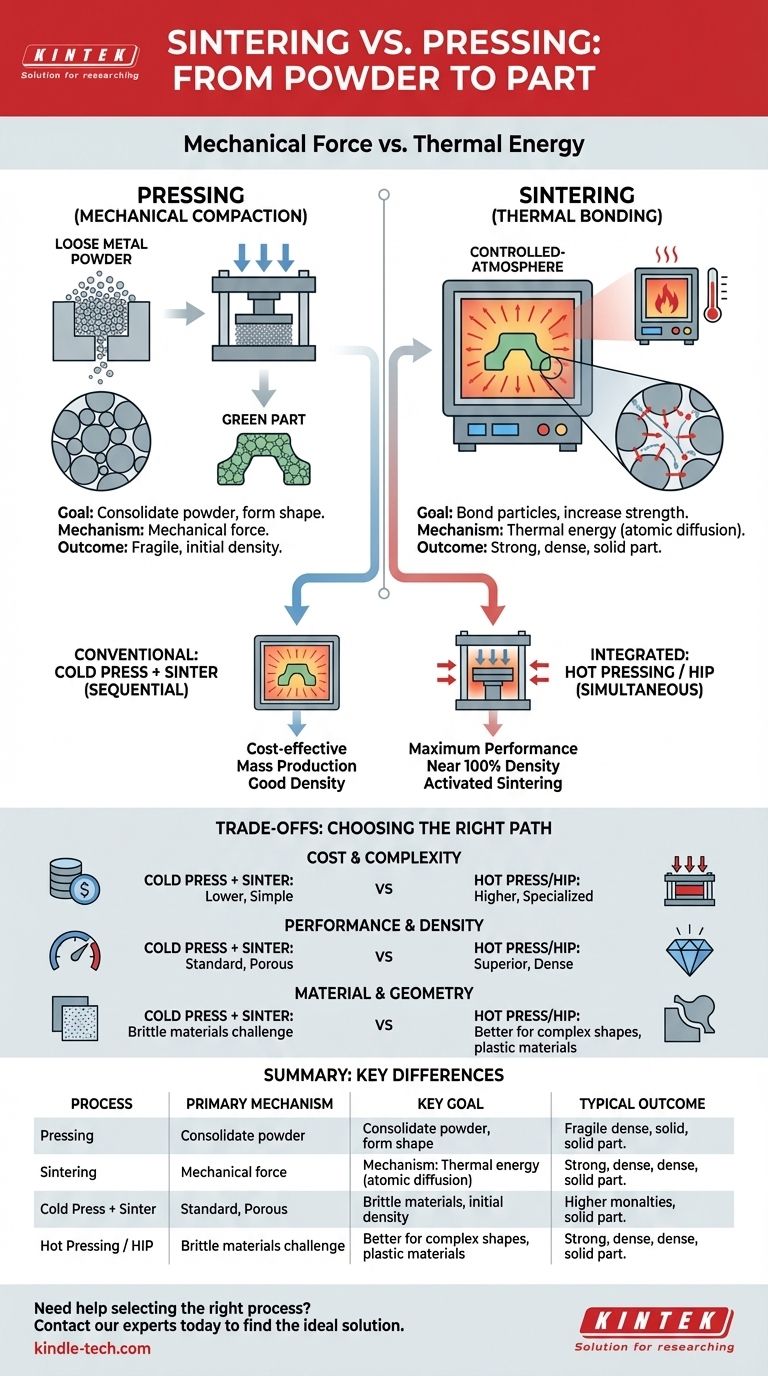

En esencia, el prensado y la sinterización son dos procesos distintos pero complementarios que se utilizan para convertir polvos en objetos sólidos. El prensado es un proceso mecánico que utiliza la fuerza para compactar el polvo en una forma deseada, conocida como "pieza verde". La sinterización es un proceso térmico posterior que calienta esta pieza para unir las partículas, aumentando su resistencia y densidad sin fundirla.

La distinción fundamental es de mecanismo: el prensado utiliza fuerza mecánica para crear forma y densidad inicial, mientras que la sinterización utiliza energía térmica para fusionar las partículas y crear una masa sólida y fuerte. No son alternativas, sino etapas distintas que se pueden combinar de diferentes maneras para lograr una pieza final.

El objetivo fundamental: del polvo a la pieza

El campo de la metalurgia de polvos comienza con un problema simple: usted tiene una colección de partículas finas de metal o cerámica y necesita crear un componente único, denso y fuerte. Tanto el prensado como la sinterización son herramientas críticas para resolver este problema.

Paso 1: Prensado (Compactación Mecánica)

El prensado es el proceso de aplicar fuerza a un polvo contenido dentro de un molde. El objetivo principal es consolidar el polvo suelto, aumentando su densidad y dándole una forma específica, aunque frágil.

Esta forma inicial se denomina pieza verde. Tiene la geometría deseada pero carece de una resistencia mecánica significativa porque las partículas solo se mantienen unidas por entrelazamiento mecánico, no por verdaderas uniones metalúrgicas.

Paso 2: Sinterización (Unión Térmica)

La sinterización es lo que convierte la frágil pieza verde en un componente robusto. La pieza se coloca en un horno de atmósfera controlada y se calienta a una temperatura alta, generalmente por debajo del punto de fusión del material.

A esta temperatura elevada, se produce un proceso de difusión atómica en los puntos de contacto entre las partículas. Los átomos migran a través de los límites de las partículas, haciendo que las partículas individuales se fusionen, reduciendo la porosidad y aumentando drásticamente la resistencia, la densidad y la integridad de la pieza.

Cómo interactúan los procesos: Métodos en frío frente a en caliente

La diferencia clave en la estrategia de fabricación radica en cuándo y cómo se combinan el prensado y la sinterización. Esto conduce a dos vías principales.

La vía convencional: Prensado en frío + Sinterización

Este es un proceso secuencial de dos pasos:

- Prensado en frío: El polvo se prensa primero en una pieza verde a temperatura ambiente.

- Sinterización: La pieza verde se retira de la prensa y se calienta en un horno separado para ser sinterizada.

Este es el método más común y a menudo más rentable para la producción de alto volumen de piezas que no requieren la máxima densidad teórica.

La vía integrada: Prensado en caliente (Sinterización activada)

En el prensado en caliente, la presión y el calor se aplican simultáneamente. El polvo se coloca en un molde que puede soportar temperaturas extremas y se calienta mientras está bajo una presión mecánica constante.

Este enfoque integrado se considera un proceso de sinterización activada. La presión ayuda a romper las películas de óxido superficial de las partículas de polvo y las fuerza a entrar en contacto íntimo, acelerando la difusión atómica y la formación de aleaciones. El resultado es un proceso mucho más rápido que puede lograr densidades finales significativamente más altas en comparación con la sinterización convencional.

La variante de alta presión: Prensado isostático en caliente (HIP)

El prensado isostático en caliente (HIP) es una forma avanzada de prensado en caliente. En lugar de utilizar un molde mecánico, aplica una presión extremadamente alta desde todas las direcciones a través de un gas inerte. Esta presión isostática es excepcionalmente efectiva para eliminar cualquier vacío interno restante, lo que permite obtener piezas que alcanzan casi el 100% de la densidad teórica.

Comprensión de las compensaciones

Elegir la vía de proceso correcta implica equilibrar el costo, la complejidad y el rendimiento deseado del componente final.

Costo y complejidad

El método convencional de Prensado en frío + Sinterización utiliza equipos más simples y menos costosos y es generalmente el enfoque más rentable para la producción en masa.

El Prensado en caliente y el HIP requieren prensas y hornos altamente especializados y costosos capaces de operar bajo condiciones extremas, lo que los hace adecuados para componentes de menor volumen y mayor valor.

Rendimiento y densidad

Para aplicaciones donde la máxima resistencia y rendimiento son críticos, el Prensado en caliente y el HIP son superiores. La aplicación simultánea de presión cierra activamente los poros que de otro modo podrían permanecer después de la sinterización convencional, lo que resulta en una pieza más densa y robusta.

Restricciones de material y geométricas

Algunos polvos cerámicos frágiles pueden agrietarse bajo las altas tensiones del prensado en frío. El Prensado en caliente puede ser una alternativa más suave, ya que el material es más plástico a temperaturas elevadas. Además, las geometrías complejas pueden ser difíciles de densificar uniformemente con el prensado simple, lo que hace que la presión isostática del HIP sea una opción más efectiva.

Tomar la decisión correcta para su objetivo

Su decisión debe estar impulsada por los requisitos específicos de su componente y su entorno de producción.

- Si su enfoque principal es la producción rentable y de gran volumen: La vía de dos pasos de Prensado en frío + Sinterización es el estándar de la industria y la opción más práctica.

- Si su enfoque principal es el máximo rendimiento, densidad y resistencia: El Prensado en caliente o el Prensado isostático en caliente (HIP) son necesarios para lograr las propiedades superiores del material requeridas para aplicaciones críticas.

- Si está trabajando con materiales difíciles de prensar o formas complejas: El Prensado en caliente o el HIP proporcionan el control necesario para formar una pieza completamente densa sin introducir defectos.

En última instancia, elegir el método correcto consiste en combinar estratégicamente la fuerza mecánica y la energía térmica para lograr el resultado deseado de manera eficiente.

Tabla de resumen:

| Proceso | Mecanismo principal | Objetivo clave | Resultado típico |

|---|---|---|---|

| Prensado | Fuerza Mecánica | Compactar el polvo en forma de "pieza verde" | Pieza frágil con densidad inicial |

| Sinterización | Energía Térmica | Fusionar partículas mediante difusión atómica | Pieza sólida, fuerte y densa |

| Prensado en frío + Sinterización | Fuerza y calor secuenciales | Producción en masa rentable | Buena densidad, estándar de la industria |

| Prensado en caliente / HIP | Fuerza y calor simultáneos | Máxima densidad y rendimiento | Casi el 100% de la densidad teórica |

¿Necesita ayuda para seleccionar el proceso de metalurgia de polvos adecuado para los materiales de su laboratorio?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para aplicaciones tanto de prensado como de sinterización. Ya sea que esté desarrollando nuevos materiales en I+D u optimizando la producción de alto volumen, nuestra experiencia y gama de productos pueden ayudarle a lograr resultados superiores en densidad, resistencia y eficiencia.

Hablemos de sus requisitos específicos. Contacte hoy mismo con nuestros expertos para encontrar la solución ideal para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

La gente también pregunta

- ¿Cuáles son las aplicaciones principales del prensado isostático en caliente (HIP)? Mejora la densidad e integridad del material

- ¿Cuáles son las ventajas de utilizar equipos de prensado en caliente al vacío (VHP)? Logre una densidad y estructura superiores en el acero ODS

- ¿Por qué se prefiere un horno de prensado en caliente al vacío para los compuestos de diamante/cobre? Lograr una densidad cercana a la teórica

- ¿Cómo mejora un horno de prensado en caliente al vacío los composites de aluminio? Maximizar la densidad y la resistencia del material

- ¿Cómo afecta la presión axial en un horno de prensado en caliente a los objetivos de Cd2SnO4? Optimización del sinterizado para objetivos de alta densidad

- ¿Por qué se requiere una prensa de calentamiento en vacío para la aleación de Ti-Al-V rociada por plasma? Lograr la densificación completa y la estabilidad

- ¿Cómo purifica un horno de prensado en caliente al vacío las aleaciones de Ti-Al-V? Mejora la integridad de la aleación con deshidrogenación de alto vacío

- ¿Qué ventajas específicas de proceso proporciona un entorno de vacío durante el sinterizado por prensado en caliente del carburo de boro?