En esencia, un reactor de lecho fluidizado es un dispositivo que hace que un lecho de partículas sólidas se comporte como un fluido. Esto se logra haciendo pasar un fluido presurizado, generalmente un gas, hacia arriba a través del medio de partículas sólidas a una velocidad lo suficientemente alta como para suspender las partículas. Esta suspensión y agitación crean un estado "fluidizado", lo que permite una mezcla y transferencia de calor excepcionalmente eficientes en todo el reactor.

El principio central de un reactor de lecho fluidizado no es solo suspender partículas, sino aprovechar ese estado similar a un fluido para crear condiciones intensamente uniformes. Esta uniformidad en la temperatura y la composición es clave para su eficacia en una amplia gama de procesos químicos y físicos.

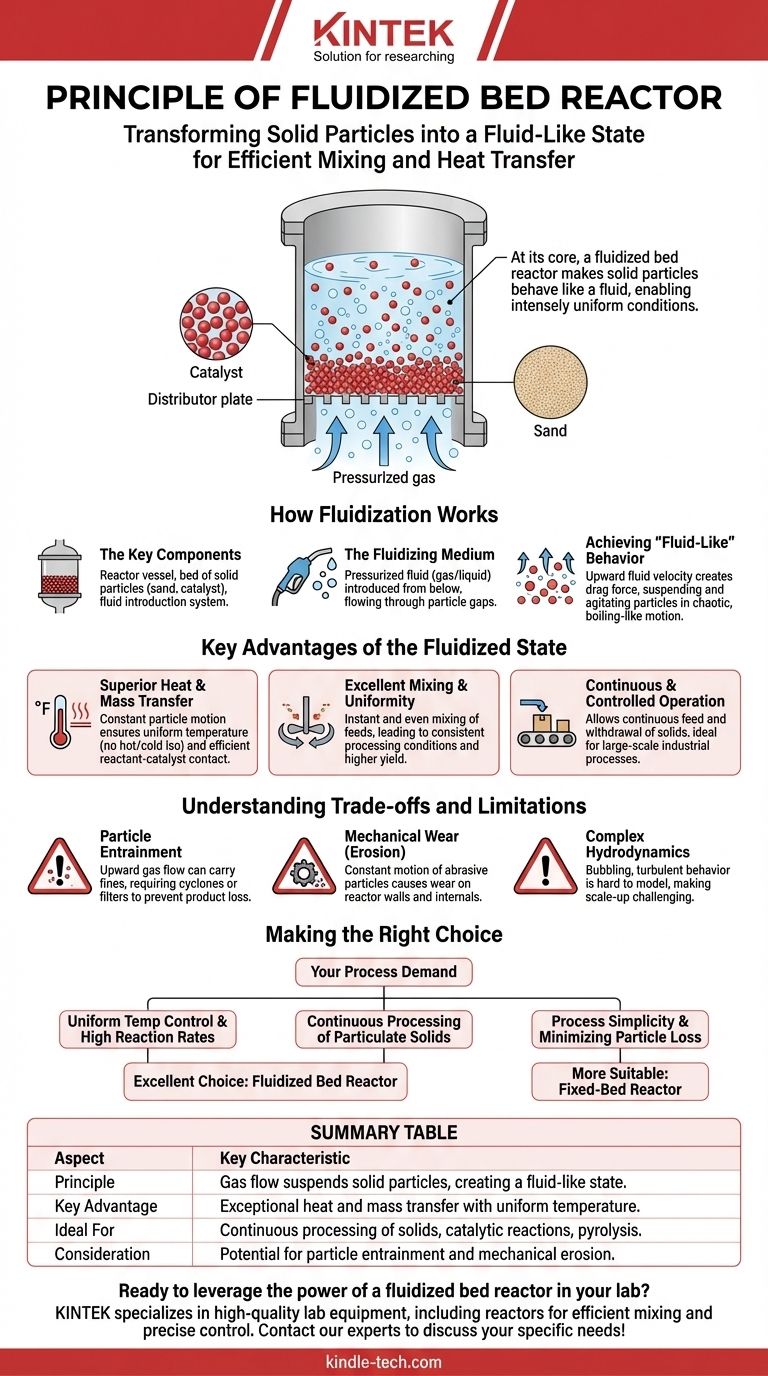

Cómo funciona la fluidización: del estado sólido al estado similar a un fluido

Para comprender el reactor, primero debe comprender el fenómeno de la fluidización. Es un proceso físico que transforma las propiedades del sistema.

Los componentes clave

Un reactor de lecho fluidizado típico consta del recipiente del reactor, un lecho de partículas sólidas y un sistema para introducir un fluido desde abajo. Los sólidos suelen ser un material inerte como arena para la transferencia de calor o un catalizador para facilitar una reacción.

El medio fluidizante

Se bombea un gas o líquido a través de una placa distribuidora en la parte inferior del reactor. Este fluido fluye hacia arriba a través de los huecos entre las partículas sólidas. Los gases comunes incluyen aire para la combustión o nitrógeno para crear una atmósfera inerte y prevenir reacciones secundarias no deseadas.

Lograr el comportamiento "similar a un fluido"

A medida que aumenta la velocidad del fluido que fluye hacia arriba, comienza a ejercer una fuerza de arrastre sobre las partículas. Cuando esta fuerza iguala la fuerza gravitatoria descendente, las partículas quedan suspendidas. A medida que la velocidad aumenta aún más, el lecho se expande y las partículas comienzan a moverse caóticamente, burbujeando y mezclándose vigorosamente, pareciéndose mucho a un líquido hirviendo.

Ventajas clave del estado fluidizado

El comportamiento único del lecho fluidizado proporciona varias ventajas operativas significativas sobre otros tipos de reactores, como los reactores de lecho fijo.

Transferencia superior de calor y masa

El movimiento constante y rápido de las partículas asegura que la temperatura sea extremadamente uniforme en todo el reactor. Esto previene puntos calientes o fríos, lo cual es fundamental para controlar las reacciones químicas y garantizar una calidad de producto constante. El mismo principio se aplica a la transferencia de masa, asegurando que los reactivos entren en contacto eficiente con las partículas catalizadoras.

Excelente mezcla y uniformidad

La agitación vigorosa garantiza que cualquier material introducido en el reactor, como biomasa para pirólisis, se mezcle de forma casi instantánea y uniforme. Esto conduce a condiciones de procesamiento consistentes para cada partícula, aumentando el rendimiento de los productos deseados como bioaceites y gases.

Operación continua y controlada

La naturaleza fluida del lecho permite introducir y retirar sólidos de forma continua, lo que lo hace ideal para procesos industriales a gran escala. Como se ve en aplicaciones como los molinos de chorro de lecho fluidizado, el sistema también puede transportar partículas para su clasificación y reciclaje dentro del propio proceso.

Comprensión de las compensaciones y limitaciones

Aunque es potente, esta tecnología no está exenta de desafíos. Una evaluación objetiva requiere comprender sus posibles desventajas.

Arrastre de partículas

El flujo ascendente de gas puede arrastrar partículas finas fuera del reactor. Esto requiere el uso de equipos de separación posteriores, como ciclones o filtros de mangas, para capturar el material arrastrado y prevenir la pérdida de producto o la liberación al medio ambiente.

Desgaste mecánico (Erosión)

El movimiento constante de partículas abrasivas puede causar un desgaste significativo en los componentes internos del reactor, como las paredes y los tubos de transferencia de calor. Esta erosión puede ser un factor limitante en la vida útil y el programa de mantenimiento del reactor.

Hidrodinámica compleja

El comportamiento del lecho burbujeante y turbulento es complejo y puede ser difícil de modelar con precisión. Esto hace que la ampliación de un diseño desde una pequeña planta piloto a una unidad industrial grande sea más desafiante en comparación con diseños de reactores más simples como los reactores de lecho fijo o lecho empacado.

Tomar la decisión correcta para su proceso

Su decisión de utilizar un reactor de lecho fluidizado debe basarse en las demandas específicas de su aplicación.

- Si su enfoque principal es el control uniforme de la temperatura y las altas velocidades de reacción: Un reactor de lecho fluidizado es una excelente opción debido a su transferencia de calor y propiedades de mezcla superiores, que son ideales para reacciones catalíticas sensibles.

- Si su enfoque principal es el procesamiento continuo de sólidos particulados: El estado similar a un fluido permite el manejo eficiente y el procesamiento uniforme de materiales como biomasa, minerales o polvos.

- Si su enfoque principal es la simplicidad del proceso y la minimización de la pérdida de partículas: Un reactor de lecho fijo podría ser más adecuado, ya que evita las complejidades de la hidrodinámica de fluidización y el arrastre de partículas.

Comprender este principio central le permite aprovechar sus ventajas únicas para un procesamiento de materiales altamente eficiente y uniforme.

Tabla de resumen:

| Aspecto | Característica clave |

|---|---|

| Principio | El flujo de gas suspende partículas sólidas, creando un estado similar a un fluido. |

| Ventaja clave | Transferencia de calor y masa excepcional con temperatura uniforme. |

| Ideal para | Procesamiento continuo de sólidos, reacciones catalíticas, pirólisis. |

| Consideración | Potencial de arrastre de partículas y erosión mecánica. |

¿Listo para aprovechar el poder de un reactor de lecho fluidizado en su laboratorio? KINTEK se especializa en equipos de laboratorio de alta calidad, incluidos reactores diseñados para una mezcla eficiente y un control preciso de la temperatura. Ya sea que esté desarrollando procesos catalíticos u optimizando la síntesis de materiales, nuestras soluciones están diseñadas para el rendimiento y la fiabilidad. ¡Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades específicas de su laboratorio!

Guía Visual

Productos relacionados

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Cómo influye la frecuencia de rotación de un tambor de grafito en las fundiciones de bronce de aluminio? Domine la precisión del proceso SHS

- ¿Es la pirólisis ecológica? Descubra las condiciones para una conversión sostenible de residuos en energía

- ¿Cuál es la influencia de la temperatura de calcinación? Dominando la clave de las propiedades del material

- ¿Qué es la pirólisis de biomasa para biocombustibles? Una guía completa para convertir residuos en combustible líquido

- ¿Cuál es la condición para la calcinación? Dominando el calor y la atmósfera para la transformación de materiales

- ¿Qué es la energía de la pirólisis de biomasa? Convierta los residuos orgánicos en gas de síntesis, bioaceite y biocarbón

- ¿Cuál es un método común utilizado para regenerar el carbón activado gastado? Restaure el poder de adsorción de su carbón

- ¿Qué es la velocidad de pirólisis? Dominando el control para una producción óptima de biocarbón, bioaceite y gas de síntesis