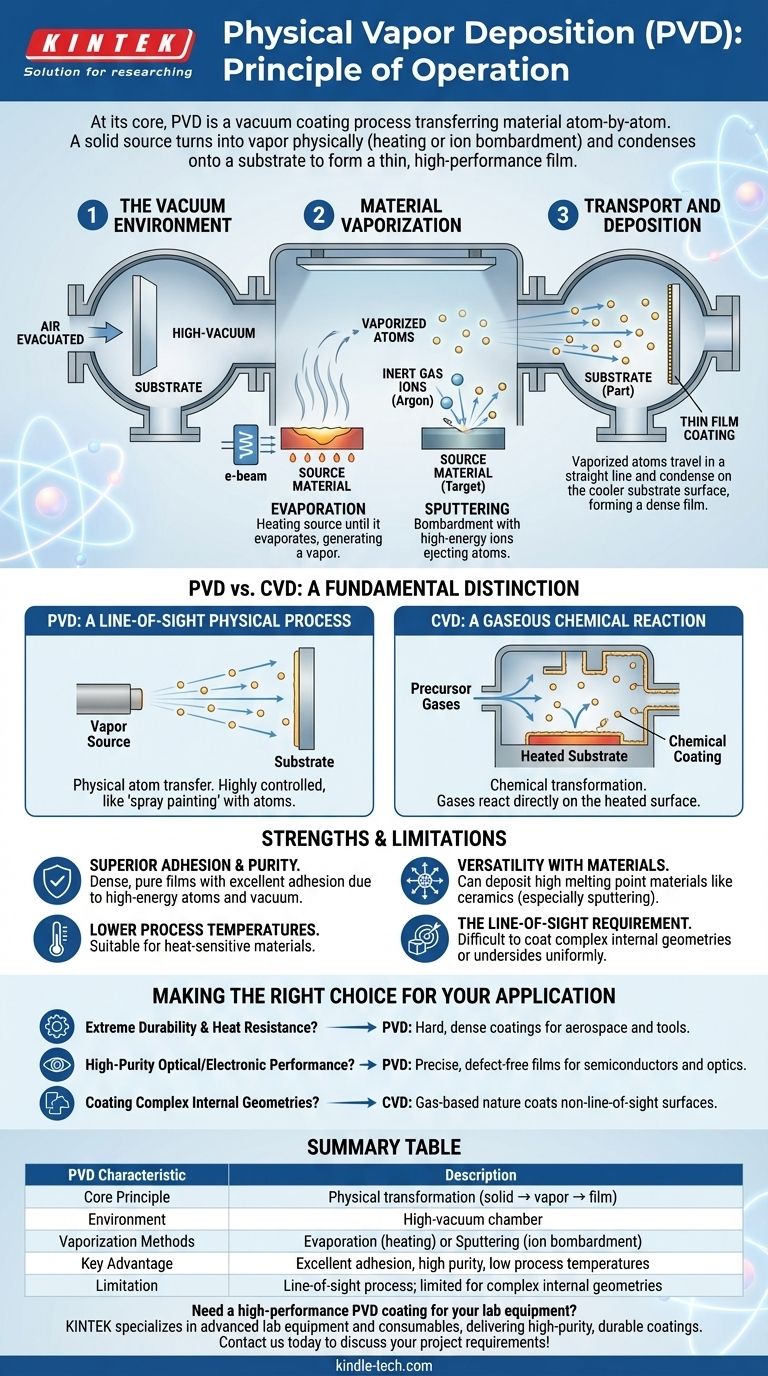

En esencia, la Deposición Física de Vapor (PVD) es un proceso de recubrimiento al vacío que transfiere un material átomo por átomo. Implica tomar un material fuente sólido, convertirlo en vapor mediante medios físicos como calentamiento o bombardeo iónico, y permitir que se condense sobre la superficie de una pieza (el sustrato) para formar una película delgada de alto rendimiento.

El principio fundamental de la PVD no es una reacción química sino una transformación física. El material se mueve físicamente de una fuente a un objetivo dentro de un vacío, lo que garantiza que el recubrimiento final sea excepcionalmente puro, denso y fuertemente adherido a la superficie.

El mecanismo central: de sólido a vapor y a película

El proceso de PVD se puede dividir en tres etapas esenciales, todas las cuales ocurren dentro de una cámara de alto vacío para garantizar la pureza de la película final.

Etapa 1: El entorno de vacío

Antes de que pueda comenzar cualquier recubrimiento, el sustrato se coloca en una cámara de deposición y se evacua el aire. Esto crea un entorno de alto vacío, que es fundamental para eliminar cualquier átomo o molécula no deseado que pueda contaminar el recubrimiento o interferir con el proceso.

Etapa 2: Vaporización del material

Una vez establecido el vacío, el material de recubrimiento (conocido como "objetivo" o "fuente") se convierte en vapor. Hay dos métodos principales para lograr esto.

Evaporación

Este método implica calentar el material fuente hasta que se evapore, generando un vapor. Esto se puede hacer utilizando varias técnicas, como la evaporación por haz de electrones, donde un potente haz de electrones calienta el material muy por encima de su punto de fusión.

Pulverización catódica

En la pulverización catódica, el material fuente no se funde. En cambio, es bombardeado con iones de alta energía, típicamente de un gas inerte como el argón. Este bombardeo tiene la fuerza suficiente para desprender físicamente átomos de la superficie del material fuente, expulsándolos a la cámara de vacío.

Etapa 3: Transporte y deposición

Los átomos vaporizados viajan en línea recta a través del vacío hasta que golpean el sustrato. Al entrar en contacto con la superficie más fría de la pieza, los átomos se condensan y comienzan a formar una película delgada y compacta. Esta deposición átomo por átomo crea un recubrimiento con excelente densidad y adhesión.

PVD vs. CVD: Una distinción fundamental

La PVD a menudo se compara con otro proceso de recubrimiento común, la Deposición Química de Vapor (CVD). Comprender su diferencia es clave para elegir la tecnología adecuada.

PVD: Un proceso físico de línea de visión

Como hemos cubierto, la PVD es un proceso físico. Piense en ello como una forma altamente controlada de "pintura en aerosol" con átomos individuales. Los átomos viajan en línea recta desde la fuente hasta el sustrato.

CVD: Una reacción química gaseosa

En contraste, la CVD implica la introducción de uno o más gases (precursores) en la cámara. Estos gases experimentan una reacción química directamente sobre la superficie calentada del sustrato, y el producto sólido de esa reacción forma el recubrimiento. Es una transformación química, no una transferencia física.

Comprender las ventajas y características

Como cualquier tecnología, la PVD tiene ventajas y limitaciones distintas que la hacen adecuada para aplicaciones específicas.

Ventaja: Adhesión y pureza superiores

La alta energía de los átomos vaporizados y el entorno de vacío ultralimpio dan como resultado películas extremadamente densas, puras y con una excelente adhesión al sustrato.

Ventaja: Versatilidad con materiales

La PVD, particularmente la pulverización catódica, se puede utilizar para depositar materiales con puntos de fusión muy altos, como cerámicas y metales refractarios, que son difíciles o imposibles de evaporar.

Ventaja: Temperaturas de proceso más bajas

Muchos procesos de PVD se pueden realizar a temperaturas más bajas que los procesos típicos de CVD, lo que permite recubrir materiales sensibles al calor sin dañarlos.

Limitación: El requisito de línea de visión

Debido a que los átomos de recubrimiento viajan en línea recta, es difícil recubrir uniformemente geometrías internas complejas o la parte inferior de las características. El proceso funciona mejor en superficies con una línea de visión directa a la fuente de material.

Tomar la decisión correcta para su aplicación

La selección de la tecnología de recubrimiento correcta depende completamente de su objetivo final y de la naturaleza de la pieza que necesita recubrir.

- Si su enfoque principal es la durabilidad extrema y la resistencia al calor: La PVD sobresale en el depósito de recubrimientos duros y densos utilizados para proteger componentes aeroespaciales y herramientas de corte del desgaste y las altas temperaturas.

- Si su enfoque principal es el rendimiento óptico o electrónico de alta pureza: El entorno de vacío limpio y controlado de la PVD es ideal para crear las películas precisas y sin defectos requeridas para semiconductores y lentes ópticas.

- Si su enfoque principal es recubrir geometrías internas complejas: Es posible que deba considerar una alternativa como la Deposición Química de Vapor (CVD), ya que su naturaleza basada en gases le permite recubrir superficies que no están en la línea de visión directa.

Al comprender su mecanismo de transferencia física, átomo por átomo, puede aprovechar eficazmente la PVD para lograr un rendimiento superficial superior para sus componentes.

Tabla resumen:

| Característica de PVD | Descripción |

|---|---|

| Principio central | Transformación física (sólido → vapor → película) |

| Entorno | Cámara de alto vacío |

| Métodos de vaporización | Evaporación (calentamiento) o Pulverización catódica (bombardeo iónico) |

| Ventaja clave | Excelente adhesión, alta pureza, bajas temperaturas de proceso |

| Limitación | Proceso de línea de visión; limitado para geometrías internas complejas |

¿Necesita un recubrimiento PVD de alto rendimiento para su equipo o componentes de laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio avanzados, ofreciendo recubrimientos duraderos y de alta pureza que mejoran la resistencia al desgaste, la estabilidad térmica y el rendimiento óptico/electrónico. Permita que nuestros expertos le ayuden a seleccionar la solución PVD ideal para su aplicación específica. Contáctenos hoy para discutir los requisitos de su proyecto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura