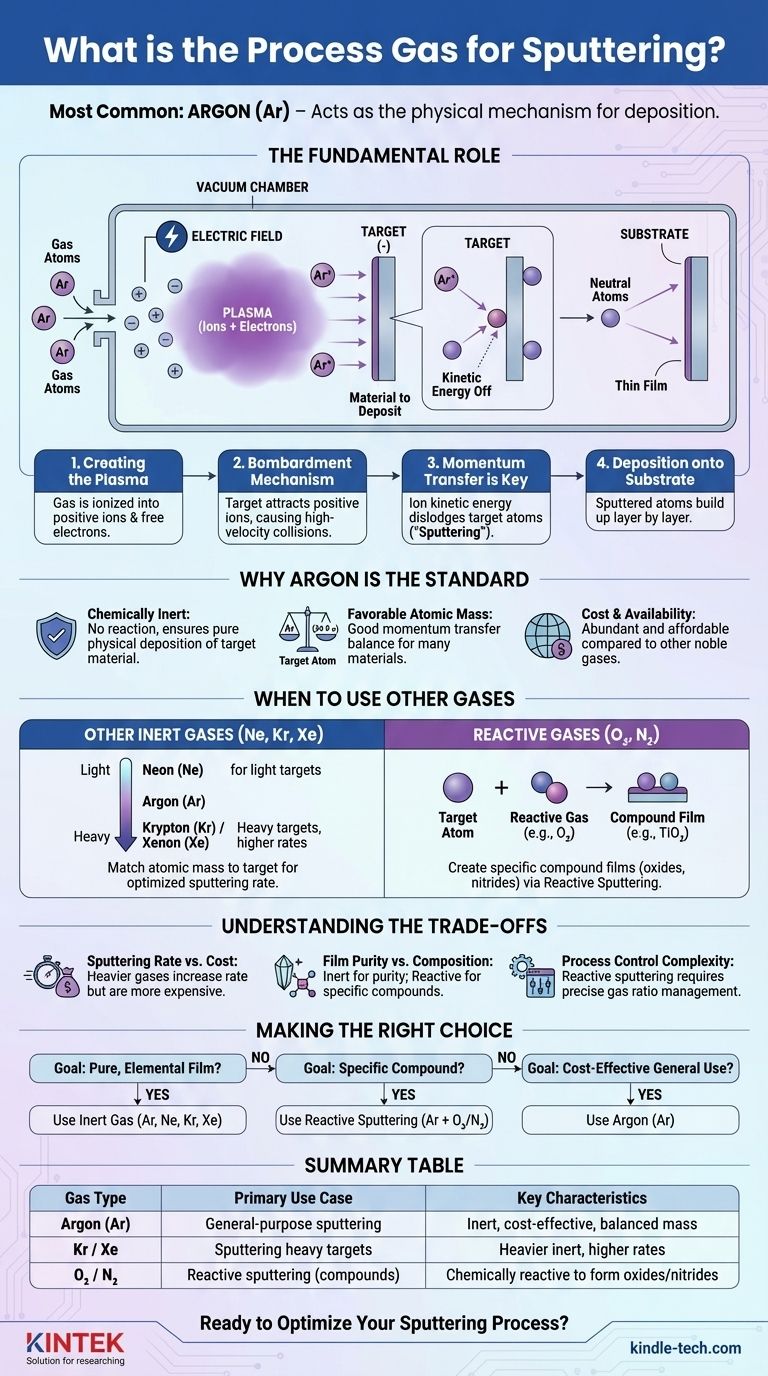

El gas de proceso más común para el sputtering es el Argón (Ar). Su función principal no es formar parte del material final, sino actuar como el mecanismo físico para la deposición. En una cámara de vacío, el argón se ioniza para crear un plasma, y estos iones se aceleran para bombardear un objetivo, expulsando físicamente átomos que luego se depositan como una película delgada sobre un sustrato.

La elección de un gas de proceso es un parámetro crítico que define la naturaleza del proceso de sputtering. Mientras que los gases inertes como el Argón facilitan una deposición puramente física, los gases reactivos como el Oxígeno o el Nitrógeno se utilizan intencionalmente para crear químicamente películas compuestas específicas durante la deposición.

El Papel Fundamental del Gas de Proceso

Para entender por qué se eligen ciertos gases, primero debe comprender lo que hace realmente el gas en la cámara de sputtering. El proceso es una cadena de eventos físicos.

Creación del Plasma

Se introduce un gas de proceso en una cámara de vacío de baja presión. Se aplica un campo eléctrico que arranca electrones de los átomos del gas. Esto crea una mezcla de iones cargados positivamente y electrones libres conocida como plasma.

El Mecanismo de Bombardeo

El objetivo de sputtering (el material que desea depositar) recibe una carga eléctrica negativa. Esto atrae a los iones de gas cargados positivamente desde el plasma, lo que hace que se aceleren y colisionen con el objetivo a gran velocidad.

La Transferencia de Momento es Clave

La colisión es un proceso puramente físico basado en la transferencia de momento. El ion de gas de alta energía golpea el objetivo y transfiere su energía cinética a los átomos del objetivo, desalojándolos de la superficie. Este es el efecto de "sputtering".

Deposición sobre el Sustrato

Estos átomos neutros expulsados, o "pulverizados", del objetivo viajan a través de la cámara y aterrizan en el sustrato, acumulándose capa por capa para formar una película delgada.

Por Qué el Argón es la Opción Estándar

El Argón es el gas de proceso predeterminado para la mayoría de las aplicaciones de sputtering por varias razones claras.

Es Químicamente Inerte

Como gas noble, el Argón no reacciona fácilmente con otros elementos. Esto es crucial porque asegura que el proceso de sputtering sea puramente físico. La película depositada tendrá la misma composición química que el material objetivo, sin reacciones químicas no deseadas.

Masa Atómica Favorable

Para un sputtering eficiente, el peso atómico del ion del gas de proceso debe ser razonablemente cercano al de los átomos del objetivo para maximizar la transferencia de momento. La masa atómica del Argón (39.9 u) proporciona un buen equilibrio para una amplia gama de materiales objetivo comunes.

Costo y Disponibilidad

El Argón es el gas noble más abundante en la atmósfera terrestre, lo que lo hace significativamente más asequible y fácil de conseguir que otras opciones inertes como el Kriptón o el Xenón.

Cuándo Usar Otros Gases

Aunque el Argón es el caballo de batalla, objetivos específicos requieren diferentes gases de proceso. La elección siempre está impulsada por el resultado deseado, ya sea la eficiencia o la composición química de la película final.

Otros Gases Inertes (Ne, Kr, Xe)

Para optimizar la tasa de sputtering, la masa atómica del gas debe coincidir con la del objetivo.

- Neón (Ne) es más ligero que el Argón y a veces se utiliza para pulverizar elementos objetivo muy ligeros para una transferencia de energía más eficiente.

- Kriptón (Kr) y Xenón (Xe) son más pesados. Su alto peso molecular da como resultado un bombardeo más potente, lo que conduce a mayores tasas de sputtering y deposición, especialmente para materiales objetivo pesados.

Gases Reactivos (O₂, N₂)

A veces, el objetivo no es depositar un material puro, sino crear un compuesto. Esto se denomina sputtering reactivo. En este proceso, se introduce intencionalmente un gas reactivo en la cámara junto con el gas inerte.

El gas reactivo se combina con los átomos pulverizados ya sea en tránsito o en la superficie del sustrato. Esto permite la deposición de películas que son diferentes del material objetivo, como óxidos, nitruros u oxinitruros. Por ejemplo, se podría pulverizar un objetivo de Titanio puro en una atmósfera que contenga Oxígeno para depositar una película de Dióxido de Titanio (TiO₂).

Comprender las Compensaciones

Elegir un gas de proceso implica equilibrar el rendimiento, el costo y las propiedades deseadas de la película final.

Tasa de Sputtering vs. Costo

El uso de gases inertes más pesados como el Kriptón o el Xenón puede aumentar significativamente las tasas de deposición, lo cual es valioso en la fabricación de gran volumen. Sin embargo, estos gases son sustancialmente más caros que el Argón, creando una compensación directa entre el rendimiento y el costo operativo.

Pureza de la Película vs. Composición Deseada

El uso de un gas inerte es esencial cuando el objetivo es una película de alta pureza que coincida químicamente con el objetivo. Por el contrario, el sputtering reactivo sacrifica intencionalmente esta pureza para crear un compuesto específico, convirtiendo el proceso de puramente físico a quimio-físico.

Complejidad del Control del Proceso

El sputtering reactivo es un proceso más complejo de controlar. La proporción precisa de gas inerte a gas reactivo debe gestionarse cuidadosamente para lograr la estequiometría de película correcta (la proporción química de los elementos). Un control incorrecto puede provocar propiedades de película inconsistentes o efectos indeseables en el propio objetivo.

Tomar la Decisión Correcta para su Objetivo

La selección de un gas de proceso es una elección deliberada ligada directamente a los requisitos de la aplicación.

- Si su enfoque principal es depositar una película elemental pura: Utilice un gas inerte. El Argón es el punto de partida universal, pero considere el Neón para objetivos muy ligeros o Kriptón/Xenón para objetivos pesados para optimizar la tasa de deposición.

- Si su enfoque principal es crear una película compuesta específica (como un óxido o nitruro): Debe utilizar sputtering reactivo, introduciendo un gas como oxígeno o nitrógeno junto con un gas inerte como el Argón.

- Si su enfoque principal es la rentabilidad para aplicaciones generales: El Argón casi siempre proporciona el mejor equilibrio entre rendimiento, versatilidad y bajo costo.

En última instancia, el gas de proceso es un parámetro de control fundamental utilizado para adaptar el proceso de sputtering para producir un material específico y deseado.

Tabla Resumen:

| Tipo de Gas | Caso de Uso Principal | Características Clave |

|---|---|---|

| Argón (Ar) | Sputtering de propósito general de películas puras | Inerte, rentable, buen equilibrio de masa atómica |

| Kriptón (Kr) / Xenón (Xe) | Sputtering de materiales objetivo pesados | Gases inertes más pesados, mayores tasas de sputtering |

| Oxígeno (O₂) / Nitrógeno (N₂) | Sputtering reactivo para películas compuestas (óxidos, nitruros) | Químicamente reactivo para formar compuestos con el material objetivo |

¿Listo para optimizar su proceso de Sputtering?

Elegir el gas de proceso correcto es fundamental para lograr las propiedades de película deseadas, la tasa de deposición y la eficiencia de costos para su aplicación específica. Ya sea que necesite depositar películas elementales puras o compuestos complejos, la experiencia de KINTEK en equipos de laboratorio y consumibles puede ayudarle a seleccionar la configuración de sputtering ideal.

Nuestro equipo se especializa en proporcionar soluciones para las necesidades de deposición de películas delgadas de laboratorio. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de investigación o producción con el equipo y los consumibles adecuados.

Guía Visual

Productos relacionados

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Juego de barcos de evaporación de cerámica Crisol de alúmina para uso en laboratorio

- Arandela de cerámica de óxido de aluminio Al2O3 avanzada de ingeniería para aplicaciones resistentes al desgaste

La gente también pregunta

- ¿Cuáles son las ventajas de la deposición química? Logre recubrimientos superiores y conformes para piezas complejas

- ¿Cuál es la diferencia entre el haz de iones y la pulverización catódica? Precisión vs. Velocidad para sus necesidades de película delgada

- ¿Cuáles son los métodos utilizados para depositar películas delgadas? Una guía sobre la deposición física vs. química

- ¿Qué es el proceso de deposición química de vapor? Cultivar películas delgadas de alta calidad en superficies complejas

- ¿Cuál es la diferencia entre el sputtering de CC y el de RF? Elegir el método correcto para sus materiales

- ¿Se puede cultivar grafeno monocristalino sobre sustratos metálicos policristalinos? Descubra la síntesis de grafeno CVD de alta calidad

- ¿Cuáles son las ventajas de APCVD? Deposición de película delgada de alta velocidad y bajo costo

- ¿Cuál es la función de un reactor de flujo en la SHS de nitinol poroso? Domina la ingeniería de superficies y la pureza del material